การรองรับท่อ: ประเภท การออกแบบทางวิศวกรรม การตรวจสอบ และการบำรุงรักษา

การรองรับท่อ (Pipe support and hanger, PSH) ซึ่งหลายคนมองว่าเป็นองค์ประกอบรอง แท้จริงแล้วเป็นส่วนที่มีความสำคัญอย่างยิ่งในระบบท่อทุกประเภท อันที่จริงแล้ว การเลือกวิธีรองรับท่อที่เหมาะสมถือเป็นสิ่งสำคัญอันดับแรกในการป้องกันความล้มเหลวทางโครงสร้างของระบบท่อ ดังนั้น ประเภท การออกแบบ และวิศวกรรมของการรองรับท่อจึงถือเป็นปัจจัยสำคัญอันดับต้นในการออกแบบระบบท่อ

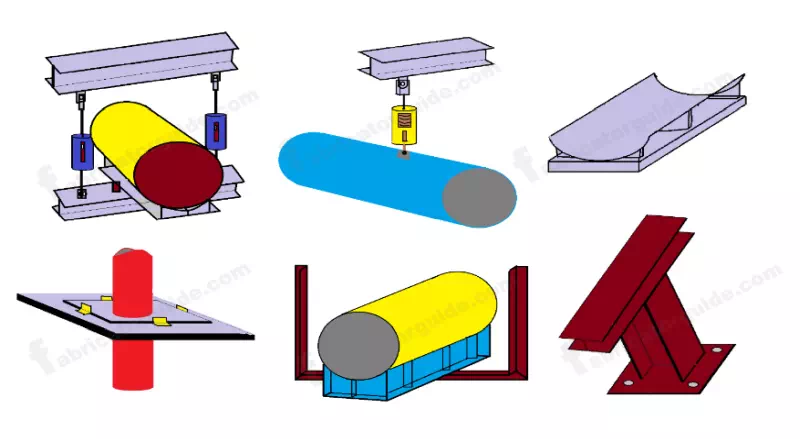

ตัวอย่างของอุปกรณ์รองรับน้ำหนักท่อแบบต่างๆ

การติดตั้งระบบรองรับท่อ

ระบบท่อเมื่อได้รับความร้อนจะขยายตัว (Expansion) ได้รับความเย็นจะหดตัว (Contraction) การหดหรือขยายตัวของระบบท่อในแนวแกนและด้านข้าง ถ้าออกแบบระบบท่อไม่ดีพอ ท่อจะไปเบียดหรือถูกจำกัด (Constrain) การขยายตัวของท่อ โดยตัวท่อเอง หรืออุปกรณ์ที่ตั้งอยู่กับที่ (Fixed) ก่อให้เกิดแรงกระทำ (Force, Stress) กับท่อ ผสมกับแรงเนื่องจากความดัน (Pressure) และความร้อน (Heat) ภายในระบบท่อ จะทำให้แรงกระทำต่อท่อจะสูงมากขึ้น ดันจนท่อคด งอ แตก หรือระเบิดได้ ปัญหาจะเกิดรุนแรงมากขึ้น เมื่อเกิดปัญหามีแรงเค้นมาเพิ่มจากการกระแทกของน้ำ (Water hammer) อันเกิดมาจากของๆไหล (Fluid) ผิดปรกติในระบบท่อ

อุปกรณ์การรองรับท่อสามารถแบ่งออกเป็น 2 ประเภทหลัก คือ

- การรองรับแบบปฐมภูมิ (Primary Support)

ในประเภทนี้ การรองรับจะยึดติดโดยตรงกับท่อ - การรองรับแบบทุติยภูมิ (Secondary Support)

ในประเภทนี้ การรองรับจะยึดติดโดยตรงกับฐานราก หรือโครงสร้างที่รองรับท่ออีกที

การรองรับท่อสามารถจำแนกตามเกณฑ์ของโครงสร้างและหน้าที่การใช้งาน ดังนี้

- แบบแข็ง ติดแน่น (Rigid Support)

- แบบปรับได้ (Adjustable Support)

- แบบยืดหยุ่น (Elastic Support)

ตามหน้าที่การใช้งาน แบ่งออกเป็น

- การรองรับแบบหลวม (Loose Support)

- การรองรับในแนวยาว (Longitudinal Support)

- การรองรับในแนวขวาง (Transverse Support)

- การรองรับแบบตรึง (ชนิดไม่เชื่อม – Fixed, non-welded type Support)

- การรองรับแบบยึดตายตัว (ชนิดเชื่อม – Anchor, welded type Support)

- การรองรับแบบจำกัดการเคลื่อนที่ (Limit Support)

- การรองรับพิเศษ (Special Supports)

หน้าที่และเงื่อนไขการทำงานของอุปกรณ์รองรับท่อ

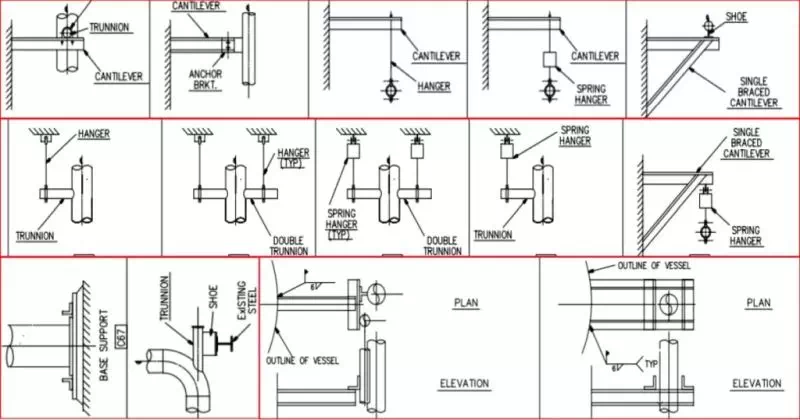

รูปแสดงการติดตั้งอุปกรณ์รองรับน้ำหนักท่อแบบต่างๆ

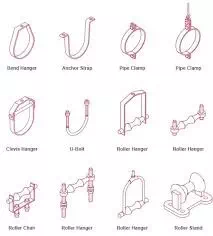

ประเภทของอุปกรณ์รองรับท่อ

1. Constant Spring Hanger

ใช้รับน้ำหนักท่อโดยคงแรงรับน้ำหนักไว้แม้ท่อจะขยับขึ้นหรือลง

2. Variable Spring Support and Hanger

ใช้รับน้ำหนักโดยแรงจะเปลี่ยนแปลงตามการขยับขึ้นลงของท่อ เหมาะสำหรับตำแหน่งที่การเคลื่อนที่ไม่มาก

3 Rigid Hanger

ใช้จำกัดเคลื่อนที่ในแนวดิ่งของท่อ และเพิ่มความมั่นคง

4. Sliding Support

ใช้รองรับท่อในแนวดิ่งแต่อนุญาตให้เคลื่อนในแนวนอนได้

5. Limit Device

ใช้จำกัดการเคลื่อนที่ของท่อในทิศทางเฉพาะ

6. Fixed Support

ใช้ยึดท่อให้อยู่กับที่ในทั้ง 3 แกน เพื่อป้องกันการสั่นสะเทือน

7. Dampener

ใช้ลดแรงจากแรงกระแทก เช่น Steam Hammer หรือแรงสั่นสะเทือน

พารามิเตอร์ที่มีผลต่อการเลือกใช้การรองรับท่อ

มีหลายปัจจัยที่ต้องพิจารณาในการเลือกใช้การรองรับท่อให้เหมาะสมกับระบบท่อ เช่น

- เงื่อนไขการออกแบบกระบวนการผลิต ผลิตต่อเนื่อง หรือผลิตๆหยุดๆ

- วัสดุที่ใช้ในการผลิตท่อ

- น้ำหนักที่กระทำกับท่อ รวมถึงน้ำหนักของท่อ น้ำหนักของของไหล เป็นต้น

- วัสดุฉนวน ความหนา ความหนาแน่น และคุณสมบัติของฉนวน

- แบบร่างทั่วไปของระบบท่อ (Piping GADs)

- แรง ความเค้น และการเคลื่อนที่จากอุณหภูมิ

- โหลดพิเศษเป็นครั้งคราว เช่น โหลดจากการทดสอบด้วยน้ำ (Hydro-test) โหลดจากแผ่นดินไหว โหลดจากลม เป็นต้น

การออกแบบและวิศวกรรมของการรองรับท่อ

หลังจากเลือกประเภทของการรองรับท่อที่เหมาะสมแล้ว ขั้นตอนถัดไปคือการออกแบบและวิศวกรรมของระบบรองรับท่อ ซึ่งการออกแบบและการกำหนดลักษณะของการรองรับท่อจะต้องคำนึงถึงปัจจัยหลายประการ เช่น

- ต้นทุนในการติดตั้ง

- ผลกระทบจากแรงดัน

- ผลกระทบจากอุณหภูมิ

- ค่าความเค้นและระดับความล้า (Fatigue) สูงสุด

- และปัจจัยอื่น ๆ ที่เกี่ยวข้อง

ข้อควรพิจารณาที่สำคัญในการออกแบบการรองรับท่อ

ต่อไปนี้คือจุดสำคัญที่ต้องพิจารณาในการออกแบบระบบรองรับท่อ

- วัตถุประสงค์

การรองรับท่อจะถูกออกแบบโดยมีวัตถุประสงค์หลักคือ ต้องสามารถรับแรงต่าง ๆ และความเค้นได้อย่างเหมาะสม และต้องไม่เกิดการบิดงอ (Buckling) ภายใต้สภาวะใด ๆ จนกว่าจะถึงขีดจำกัดของมัน ดังนั้น การออกแบบจะต้องเป็นไปตามมาตรฐานของ ASME เพื่อให้การรองรับท่อมีความถูกต้องและปลอดภัย - การระบุและการติดป้าย

การรองรับท่อทุกชนิด ไม่ว่าจะเป็นแบบพิเศษหรือแบบชั่วคราว จะต้องมีการติดป้ายหรือแท็กเพื่อระบุและแยกแยะให้ชัดเจน ซึ่งจะช่วยในการติดตามสำหรับงานออกแบบ รายการวัสดุ (MTO – Material Take-Off) และการจัดซื้อ โดยทั่วไป องค์กรที่ดำเนินงานด้านวิศวกรรมท่อจะมีมาตรฐานในการติดป้ายสำหรับการรองรับท่อ โดยแท็กจะระบุถึงรหัสหน้าที่ (Function code) รหัสเสริม (Auxiliary code) และขนาด - ทะเบียนการรองรับท่อ (Pipe Support Register)

หลังจากติดป้ายกำกับแล้ว ทุกรายการของการรองรับท่อต้องถูกบันทึกไว้ในแบบร่างงานออกแบบ - ภาพไอโซเมตริกของการผลิต (Fabrication Isometrics)

ข้อมูลทั้งหมดเกี่ยวกับวัสดุท่อ แท็กรองรับท่อ ขนาดท่อ ปริมาณ วัสดุที่ใช้ในการผลิตและติดตั้ง รวมถึงรายละเอียดอื่น ๆ ที่เกี่ยวข้องกับงานระบบท่อ ต้องถูกรวมไว้ในแบบไอโซเมตริกของการผลิตท่อ - ประเภทและวัสดุของการรองรับ

การเลือกประเภทและวัสดุของการรองรับต้องทำอย่างรอบคอบ เนื่องจากการรองรับท่อจะต้องเผชิญกับแรงสั่นสะเทือน แรงกดอัด อุณหภูมิ ความดัน และแรงจากธรรมชาติเช่น ลม ฝน หรือแผ่นดินไหว การเลือกใช้วัสดุหรือประเภทของการรองรับที่ไม่เหมาะสม อาจนำไปสู่ความล้มเหลวของระบบได้

การพิจารณาปัจจัยทั้งหมดนี้ร่วมกัน จะช่วยให้ระบบรองรับท่อ และระบบท่อโดยรวมถูกออกแบบอย่างสมบูรณ์แบบ ซึ่งจะส่งผลให้การดำเนินงานในอุตสาหกรรมน้ำมัน ก๊าซ ปิโตรเคมี เคมี ไฟฟ้า กระดาษ เหล็ก และผลิตอาหาร เป็นต้น

การตรวจรับและตรวจสอบระหว่างติดตั้งของอุปกรณ์รองรับท่อ

การตรวจสอบหลังรับสินค้า

- ตรวจสอบสภาพและจำนวนสินค้าโดยเทียบกับรายการบรรจุภัณฑ์

- ตรวจสอบว่าอุปกรณ์ที่ต้องล็อก (เช่น Hanger, Snubber) ถูกล็อกไว้อย่างเหมาะสมหรือไม่

- หากเป็นไปได้ ควรจัดเก็บอุปกรณ์ไว้ในอาคารเพื่อหลีกเลี่ยงฝนหรือฝุ่น

การตรวจสอบระหว่างการติดตั้ง

- ควรตรวจสอบว่าอุปกรณ์ได้รับการติดตั้งตามแบบแปลนที่ได้รับการอนุมัติขั้นสุดท้าย

- ตรวจสอบอุปกรณ์และอุปกรณ์เสริมตามแบบ

- ตรวจสอบทิศทางการเชื่อมติดตั้งกับโครงเหล็ก

- ตรวจสอบว่าน็อตถูกขันแน่นดีหรือไม่

- ตรวจสอบการเชื่อมของแผ่นเพลตที่ติดตั้งบนท่อและทิศทางของมัน

- ตรวจสอบว่าค่าชดเชยการเคลื่อนที่จากความร้อน (Offset) ได้รับการพิจารณาหรือไม่

- ตรวจสอบว่าอุปกรณ์รองรับท่อสามารถรับแรงน้ำหนักได้อย่างถูกต้องหรือไม่

การตรวจสอบและบำรุงรักษาอุปกรณ์รองรับท่อ

การตรวจสอบสภาพการทำงานทั้งในสภาวะเย็นและร้อนของระบบท่อ พร้อมกับการทบทวนและคำนวณค่าความเค้น การออกแบบ การติดตั้ง ข้อมูลการใช้งาน และการบำรุงรักษา เพื่อวางแผนปรับแต่งระบบอย่างเป็นระบบ การดำเนินงานนี้ช่วยคืนสภาพการทำงานที่ปกติให้กับอุปกรณ์รองรับและแขวนท่อ รวมถึงระบบท่อโดยรวม เพื่อให้แน่ใจว่าหน่วยผลิตสามารถทำงานได้อย่างปลอดภัย

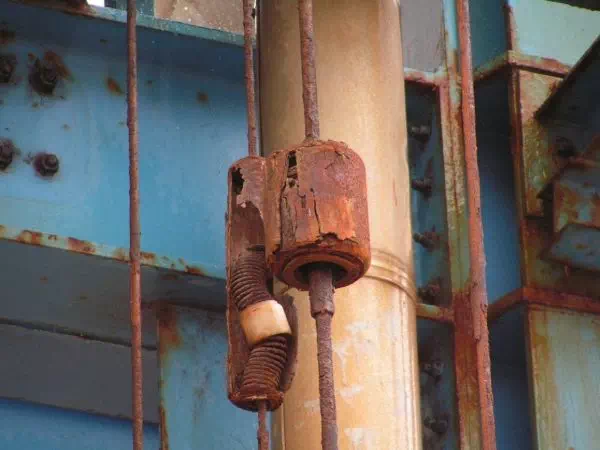

อุปกรณ์รองรับท่อที่ถูกปล่อยปละละเลยจนเสียหาย

ความเสียหายของอุปกรณ์รองรับท่อเนื่องจากการกัดกร่อน

ผู้ออกแบบระบบท่อ จะกำหนดอุปกรณ์รองรับ (Supports) ตามเงื่อนไขการออกแบบที่ระบุไว้ก่อนการก่อสร้าง แต่ในระหว่างการก่อสร้างและตลอดอายุการใช้งาน อุณหภูมิ แรงดัน และอัตราการไหลมักจะเปลี่ยนแปลงไปจากเดิม การตรวจสอบตามระยะเวลาจึงมีความสำคัญเพื่อประเมินสภาพของอุปกรณ์รองรับท่อแต่ละตัว รวมถึงความมั่นคงของระบบท่อโดยรวม ความปลอดภัยเป็นประเด็นสำคัญเมื่อพิจารณาการเปลี่ยนหรือปรับแต่งอุปกรณ์รองรับใหม่

มุมมองเฉพาะตัวเกี่ยวกับแนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษาเชิงป้องกัน (Preventive maintenance) โดยบริษัทผู้รับเหมาได้รวบรวมฐานข้อมูลจากการตรวจสอบมากกว่า 1,000 ครั้ง ใน 41 ประเทศ และยังมีประสบการณ์จาก อุปกรณ์รองรับท่อและข้อต่อขยาย (Expansion joints) มากกว่า 3 ล้านชิ้น ซึ่งทั้งหมดยังคงใช้งานอยู่ในปัจจุบัน

สรุปกลยุทธ์การบำรุงรักษาที่พบในโรงงานที่กำลังดำเนินการผลิต

- แก้ไขสปริงซัพพอร์ต ก็ต่อเมื่อมีปัญหาเกิดขึ้น (เช่น การสั่นสะเทือน การรั่วซึม ฯลฯ)

- ตรวจสอบอย่างสม่ำเสมอ และเปลี่ยนสปริงซัพพอร์ตที่ชำรุด

- นำระบบท่อกลับสู่สเปคการออกแบบเดิม เป็นระยะ หรือกำหนดมาตรฐานการออกแบบใหม่ หากการออกแบบมีการเปลี่ยนแปลง

ระบบท่อถือเป็นหัวใจสำคัญในการออกแบบวิศวกรรมของโรงงาน

โดยเฉลี่ยแล้วระบบท่อใช้เวลาในการออกแบบทางวิศวกรรมและก่อสร้างมากที่สุด ถึง 40–48% ของเวลาในการก่อสร้างโครงการ

โดยที่ตำแหน่งของอุปกรณ์หมุน (Rotating equipment) และอุปกรณ์ในกระบวนการผลิต (Process design) อื่นๆถูกกำหนดสถานที่ติดตั้งไว้แล้ว (Fixed place) ทำให้ต้องออกแบบระบบท่อให้พอดีกับอุปกรณ์และพื้นที่ที่มีอยู่ ให้สามารถแก้ปัญหาต่างๆของระบบท่อ เช่น

- ความเค้นจากความร้อน (Thermal stress)

- การไหลของของไหลอย่างเหมาะสม

- ข้อจำกัดของแรงเค้นที่เกิดจากระบบท่อที่อุปกรณ์ต่างๆสามารถรับได้

โดยเฉพาะในการออกแบบระบบท่อที่มีมีความดันและอุณหภูมิพลังงานสูงกว่า 1,000 องศา จึงเป็นเป็นเรื่องต้องใช้ความรู้ ทักษะ ประสบการณ์ และยังต้องมีการปรับแต่งระหว่างทดลองเดินเครื่อง ซึ่งเป็นเรื่องที่ท้าทายความสวมารถมาก

การวิเคราะห์ความเค้นของท่อ (Pipe Stress Engineering) และการติดตั้งสปริงซัพพอร์ต (Spring support) /ข้อต่อขยาย (Expansion joint) มีขจัดป้องกันปัญหาที่จะเกิดขึ้น ดังนี้

- ลดความเค้นที่จุดเชื่อมต่อกับอุปกรณ์ที่เคลื่อนไหวได้ ให้อยู่ในค่าที่รับได้ตามมาตรฐาน

- ลดการเกิดการไหลปั่นป่วน (Turbulent Flow) ภายในระบบท่อ

- ยืดอายุการใช้งานของชิ้นส่วนต่าง ๆ ในระบบท่อ

ก่อนตรวจสอบ ควรทำความเข้าใจเกี่ยวกับการออกแบบดั้งเดิมของระบบท่อและหน้าที่ของแต่ละตัวรองรับ โดยศึกษาจากเอกสารข้อมูล แผนผัง และรายละเอียดทางเทคนิค เพื่อให้ทราบว่านักออกแบบต้องการให้ระบบทำงานอย่างไร จากนั้นจึงตรวจสอบความแตกต่างของสภาพปัจจุบัน

จุดสำคัญในการตรวจสอบ

- อุปกรณ์รองรับยังคงทำงานตามที่ออกแบบไว้หรือไม่

- ระบบของอุปกรณ์รองรับโดยรวมยังคงทำงานตามที่ออกแบบไว้หรือไม่

สิ่งที่ควรตรวจสอบ

- ความเสื่อมสภาพทางกายภาพ เช่น การกัดกร่อน (ซึ่งอาจทำให้สปริงล้มเหลว)

- รอยร้าวหรือข้อบกพร่องทางกลอื่น ๆ

- ความสมบูรณ์ของชิ้นส่วน เช่น คอยล์สปริง แท่งเกลียว ข้อต่อ ตัวล็อก ฯลฯ

รายการตรวจสอบสำหรับอุปกรณ์แขวนท่อ (Hanger Assembly)

- ตรวจสอบจุดยึดกับคาน (Beam) หมุด (Pin) และจุดยึดสปริง

- ตรวจสอบความสมบูรณ์ของแคลมป์ ห่วงตาไก่ และแท่งเกลียว

- ทดสอบข้อต่อหมุน (Turnbuckle) น็อตล็อก และชิ้นส่วนเกลียวอื่น ๆ ว่าสามารถหมุนได้

- ตรวจสอบสปริงว่ามีสนิมหรือไม่

- เปรียบเทียบตำแหน่งของคอยล์สปริงกับค่าที่ออกแบบไว้

รายการตรวจสอบสำหรับอุปกรณ์สปริงแบบฐาน (Base Spring Support)

- เหมือนกับข้อในด้านบน

- ตรวจสอบหน้าแปลนรับน้ำหนักว่าขยับได้หรือไม่

ขั้นตอนการเปลี่ยนอุปกรณ์แขวนสปริง

- เตรียมอุปกรณ์ใหม่และเครื่องมือที่จำเป็น

- ใส่อุปกรณ์ล็อกการเคลื่อนที่ (Travel stops) ด้านบนและล่างของสปริงเดิม

- ติดตั้งอุปกรณ์พยุงชั่วคราว เช่น โซ่ สลิง แท่งเหล็ก ฯลฯ

- ถอดอุปกรณ์เก่าออก

- ติดตั้งอุปกรณ์ใหม่เข้าไปแทน

- ปรับตำแหน่งสปริงให้ถูกต้องโดยเอาอุปกรณ์ล็อกด้านล่างออก และปรับความดันออกจากด้านบน จากนั้นถอดล็อกด้านบน

- เอาตัวพยุงชั่วคราวออก

- ปรับตำแหน่งร้อน (Hot position) ตามตัวชี้วัดของสปริง

- ขันน็อตล็อกให้แน่นและทิ้งอุปกรณ์เก่าทั้งหมด

หลังจากใช้งานเป็นเวลานาน ระบบรองรับและแขวนท่อไอน้ำและท่อน้ำในโรงไฟฟ้ามักเกิดความเสียหายหรือทำงานผิดปกติ เช่น

- ความเค้นและการคลายตัวของวัสดุจากอุณหภูมิสูงในระยะยาว

- การติดตั้งที่ผิดจากแบบ หรือแบบออกแบบไม่สมบูรณ์

- การกัดกร่อนหรือการเสียรูป

- แรงกระแทกหรือการสั่นสะเทือน

- ประสิทธิภาพของสปริงลดลง

สิ่งเหล่านี้จะส่งผลต่อความเค้น การกระจายน้ำหนัก การเสียรูป และอายุการใช้งานของระบบท่อ ทำให้ต้องตรวจสอบและปรับแต่งอุปกรณ์อย่างสม่ำเสมอ

3. การตรวจสอบอุปกรณ์รองรับและแขวนท่อ

ตรวจสอบทั้งในขณะเครื่องทำงาน (ร้อน) และหยุดทำงาน (เย็น) โดยใช้กล้อง เส้นดิ่ง และไม้บรรทัด พบว่า

- ระบบท่อมีการจัดวางเหมาะสม

- ไม่มีการสั่นสะเทือนผิดปกติ

- มีอุปกรณ์แข็งช่วยเพิ่มความเสถียร

จากสถิติการตรวจสอบอุปกรณ์ที่มีปัญหา พบว่าสาเหตุจากท่อไอน้ำมีสูงถึง 50%

4. การคำนวณค่าความเค้นของท่อ

ใช้ซอฟต์แวร์ CAESAR II เพื่อคำนวณความเค้นหลักและความเค้นรอง โดยอ้างอิงจากมาตรฐาน DL/T และ ASME B31.1

5. การปรับแต่งและจัดการอุปกรณ์รองรับและแขวนท่อ

- ใช้แนวทางจาก DL/T 616-2006 ในการปรับ

- เริ่มปรับจากด้านบนของเตาไล่ลงมาทีละจุด

- ตรวจสอบจุดยึดใกล้เคียงหลังจากการปรับแต่งเสร็จสิ้น

- ตรวจสอบอีกครั้งในช่วงทำงานจริง เพื่อให้แน่ใจว่าระบบอยู่ในสภาพดีทั้งร้อนและเย็น

เนื้อหาในรายงานทางเทคนิคควรประกอบด้วย

- มาตรฐานที่ใช้

- ข้อมูลการตรวจสอบ

- การวิเคราะห์ความเค้น

- มาตรการที่ใช้

- สรุปและข้อเสนอแนะ

การดำเนินงานนั้จะช่วยให้ระบบท่อและอุปกรณ์รองรับท่อสามารถกลับมาทำงานได้อย่างปลอดภัยและมีเสถียรภาพ

แนะนำให้ตรวจสอบอุปกรณ์อย่างน้อยปีละครั้ง และทำการบำรุงรักษาทุกครั้งที่มีการซ่อมบำรุงใหญ่ (Turn around)

เทคโนโลยีและผลิตภัณฑ์สำหรับระบบท่อ

แนวปฏิบัติที่ดีที่สุดในการบำรุงรักษาเชิงป้องกัน

- เปลี่ยนจากการตรวจสอบสปริงซัพพอร์ต มาเป็นการตรวจสอบความเค้น (Stress) ของท่อ

- กลยุทธ์การบำรุงรักษาเชิงป้องกัน

โดยทำการตรวจสอบระหว่างเดินเครื่องและระหว่างช่วงหยุดซ่อม (Turnaround) โดยแนวปฏิบัติที่ดีที่สุดในการบำรุงรักษาเชิงป้องกันคือ ไม่ควรดูแค่สุขภาพของชิ้นส่วนระบบท่อเท่านั้น แต่ควรดูสุขภาพของระบบท่อทั้งหมดในภาพรวม

ปัญหาซึ่งกระทบต่อระบบท่อระดับระบบ (System-Level Issues)

- ผลกระทบจากสปริงซัพพอร์ตที่ล้มเหลว

การล้มเหลวของสปริงซัพพอร์ตหนึ่งตัวอาจส่งผลให้ซัพพอร์ตอื่น ๆ แบกรับโหลดเพิ่มเติมจนเสียหายตามมา - ท่อหรือซัพพอร์ตแบบแข็ง (Rigid Support) เสียหายจนระดับความสูงของท่อเปลี่ยนไป

ความเครียดหรือการเสียรูปของท่อทำให้ระดับความสูงจากซัพพอร์ตถึงตัวท่อเปลี่ยน ส่งผลต่อโหลดและการเชื่อมต่อกับอุปกรณ์อื่น - การจัดการตัวหยุดการเคลื่อนที่ (Travel Stops) ไม่ถูกต้อง

หากไม่ได้ถอด Travel stop ออก สปริงซัพพอร์ตจะกลายเป็นแบบแข็งโดยอัตโนมัติ ทำให้เกิดการแจกจ่ายโหลดไม่สอดคล้องกับการออกแบบเดิม - การติดตั้งครั้งแรกไม่เหมาะสม

หนึ่งในปัญหาที่พบบ่อยที่สุดจากการตรวจสอบคือ การติดตั้งซัพพอร์ตไม่ถูกต้องตั้งแต่แรก

การรีเซ็ตระบบท่อให้กลับสู่สเปคการออกแบบดั้งเดิม (Reset to Design Specification)

แนวทางปฏิบัติที่ดีที่สุดในการรีเซ็ตระบบท่อ

- การตรวจสอบขณะร้อนและเย็น (Hot and Cold Audit)

เพื่อเข้าใจช่วงการเคลื่อนตัวของท่อในทุกสภาวะ - การประเมินการทำงานของสปริง/ข้อต่อขยายทั่วทั้งเส้นท่อ

เนื่องจากผลกระทบจากสปริงตัวหนึ่งที่เสียอาจทำให้เข้าใจผิดเกี่ยวกับสภาพโดยรวมของเส้นท่อ - มีแผนสำหรับการปรับตั้งและการเปลี่ยน

ต้องมีแผนที่ครอบคลุมในช่วง Turnaround - จัดการ Travel stops อย่างถูกต้อง

การจัดการผิดเวลาอาจทำให้ไม่สามารถรีเซ็ตระบบได้เลย - ซ่อมแซมปัญหาของซัพพอร์ตแบบแข็ง

เช่น ท่อวางบน Rack โดยไม่มีรองเท้าท่อ (Pipe shoe) หรือแซดเดิลที่เหมาะสม - ประเมินการเปลี่ยนแปลงของระดับความสูง

ระดับที่เปลี่ยนไปส่งผลให้สปริงซัพพอร์ตออกจากตำแหน่ง ต้องจัดการในเชิงระบบ - ระบุการเปลี่ยนแปลงของการออกแบบ

เช่น การติดตั้งอุปกรณ์ใหม่โดยไม่ทำการวิเคราะห์ความเค้นใหม่ - ปรับแต่งในเวลาจริง (Real-Time Adjustments)

การรีเซ็ตสู่สเปคเดิมต้องอาศัยการตัดสินใจอย่างมีประสบการณ์ขณะตรวจสอบจริง

ความท้าทายในการดำเนินกลยุทธ์เชิงระบบ

แนวทางนี้ต้องใช้ความรู้และความเชี่ยวชาญเชิงลึกมากกว่าการตรวจสอบระดับชิ้นส่วนทั่วไป การใช้ซอฟต์แวร์อย่าง CAESAR II นั้นมีประโยชน์ แต่ยังไม่เพียงพอหากขาดความเข้าใจในระบบโดยรวม

หลายองค์กรและทีมงานบำรุงรักษามักต้องรับผิดชอบอุปกรณ์ที่หลากหลาย ทำให้ขาดความลึกซึ้งด้านการวิเคราะห์ความเค้นของท่อ ซึ่งเป็นสิ่งจำเป็นสำหรับการตรวจสอบระบบในระดับที่สามารถนำไปสู่การรีเซ็ตระบบท่อได้อย่างเหมาะสม

การตรวจสอบในระดับระบบ (Pipe Stress Audit) ซึ่งพิจารณาสภาพทางกายภาพของทั้งระบบ ควรให้ความสำคัญมากกว่าการตรวจสอบเฉพาะชิ้นส่วน

อย่างไรก็ตาม การตรวจสอบระดับชิ้นส่วนยังเป็นองค์ประกอบสำคัญที่ควรทำร่วมกันกับการประเมินภาพรวมและการเปลี่ยนรูปของระบบ เพื่อให้ได้มุมมองที่ครอบคลุม และนำไปสู่แนวทางการบำรุงรักษาที่ถูกต้องในระยะยาว

ปัญหาของสปริงซัพพอร์ตรองรับท่อร้อน

การตรวจสอบการติดตั้งสปริงซัพพอร์ตทั้งหมดที่รองรับท่อร้อน การตรวจสอบในสภาพการติดตั้ง (หรือที่เรียกว่า “สภาพเย็น”) พบว่าสปริงซัพพอร์ตส่วนใหญ่ทำงานได้ถูกต้องตามที่ออกแบบไว้

อย่างไรก็ตาม หลังจากการตรวจสอบครั้งที่สองในสภาพการทำงาน (หรือที่เรียกว่า “สภาพร้อน”) พบว่าสปริงซัพพอร์ตส่วนใหญ่ไม่แสดงสัญญาณการเคลื่อนไหว ปัญหาที่เกิดกับท่อร้อน จะซึ่งส่งผลต่อประสิทธิภาพของเครื่อง

เนื่องจากปัญหานี้จำเป็นต้องได้รับการแก้ไขเพื่อป้องกันความล้มเหลวในอนาคต จึงได้มีการประเมินสปริงซัพพอร์ตทั้งหมด จำเป็นต้องทำการซ่อมแซมในระดับระบบในช่วงการหยุดซ่อม (Turnaround)

การตรวจสอบ ปรับแต่ง และติดตั้ง

- การตรวจสอบสปริงซัพพอร์ตในสภาพการติดตั้งหรือสภาพเย็น

- การควบคุมการปรับแต่งสปริงซัพพอร์ต

- การติดตั้งสปริงซัพพอร์ตและ Expansion Joint ใหม่

พื้นฐานเบื้องต้นของระบบ การผลิต รหัส เละมาตรฐาน

ระบบพื้นฐานท่อ การผลิต และมาตรฐาน

อุตสาหกรรมการผลิตอุปกรณ์รองรับท่อเป็นเรื่องซับซ้อน ต้องมีข้อพื้นฐานเบื้องต้นของระบบท่อ ขนาดท่อ การกำหนดมิติสำหรับการเลือกสร้าง และปัจจัยอื่นๆในการออกแบบเบื้้องต้น

คำนิยาม เทอร์ม และคำศัพท์ที่จำเป็น

รวบรวมคำศัพท์ และเทอร์มที่จะช่วยให้รู้มาตรฐานการออกแบบ เพื่อให้ผู้ใช้งานและผู้รับเหมารับรู้เหมือนกัน

มาตรฐาน และมาตรถานที่เกี่ยวข้อง จะใช้มาตรฐาน ASME B31 เซ่น B31.1, B31.3 ในการอ้างอิง

ระบบรองรับท่อที่ออกแบบไม่ดีอาจทำให้เกิดภาระหนักเกินไปบนตัวรองรับ ปัญหาอื่นๆ ที่เกิดจากการทำงานที่ไม่ถูกต้องของระบบรองรับท่อ ได้แก่

- ความเครียดเกินขีดจำกัดของท่อและการแตกหักของรอยเชื่อม

- การตอบสนองของข้อต่อที่เกินขีดจำกัด

- โครงสร้างรองรับและการยึดท่อที่ถูกบรรทุกหนักเกินไป

- การแทรกแซงของท่อกับท่อและโครงสร้างที่อยู่ใกล้เคียง

- ปัญหาการระบายน้ำ

- ความกังวลของเจ้าหน้าที่ในโรงงานเกี่ยวกับความสมบูรณ์ของโครงสร้างและความปลอดภัย

การตรวจสอบด้วยตาเปล่าเป็นเทคนิคที่มีประสิทธิภาพสำหรับการตรวจสอบตัวรองรับและแขวนท่อ

ในอดีต การรองรับท่ออาจถูกจัดให้อยู่ในลำดับความสำคัญต่ำ แต่เมื่อมาตรฐานต่าง ๆ เช่น ASME B31.1 “Power Piping” การมองข้ามการรองรับท่อจึงไม่สามารถยอมรับได้อีกต่อไป ความล้มเหลวในการตรวจสอบนี้ไม่เพียงแต่เสี่ยงต่อการดำเนินงาน แต่ยังอาจนำไปสู่ความรับผิดชอบที่สำคัญสำหรับโรงงาน นอกจากนี้ เมื่อการผลิตน้ำมันและก๊าซธรรมชาติในตลาดโลกมีการเพิ่มขึ้นอย่างช้า ๆ ความต้องการในการอัปเกรดความสามารถของโรงงานที่มีอยู่เดิมจึงเพิ่มขึ้น ทำให้ความสำคัญของการตรวจสอบการรองรับท่อเป็นเรื่องที่ไม่สามารถมองข้ามได้

ผลกระทบจากการละเลยการตรวจสอบการรองรับท่ออาจรุนแรง จากประสบการณ์ในอดีตพบว่า หากไม่มีการตรวจสอบสภาพการรองรับท่อในสถานที่จริง (เช่น การถอดหรือเพิ่มคลิปการรองรับเพื่อให้ความยืดหยุ่นหรือความแข็งแรงเปลี่ยนแปลงไปจากความเสียหาย) ผลการประเมินความพร้อมใช้งานอาจไม่ตรงกับความเป็นจริงหากใช้แค่ข้อมูลการก่อสร้างเดิม การขาดการตรวจสอบนี้อาจทำให้การคาดการณ์ความเครียดของระบบผิดพลาดทั้งในที่เกินหรือไม่เพียงพอ ซึ่งอาจทำให้ทรัพย์สินมีความเสี่ยง

มาตรฐาน ASME B31.1 Power Piping Code ตอนที่ VII: การดำเนินงานและการบำรุงรักษา

ASME B31.1 ได้กล่าวถึงการดำเนินงานและการบำรุงรักษาระบบท่อพลังงานสูงและอุปกรณ์การรองรับท่อ แม้ว่าวิธีการตรวจสอบและประเมินผลจะได้รับการยอมรับ แต่ก็ไม่ได้ให้รายละเอียดในส่วนนี้ใว้ ตอนนี้มาตรฐานนี้มุ่งเน้นไปที่ท่อที่ได้รับการขยายตัวจากความร้อน เช่น ท่อไอน้ำหลักและท่อความร้อน ปัจจัยที่ทำให้เกิดความต้องการแนวทางที่ชัดเจนเกี่ยวกับอุปกรณ์รองรับท่อ ได้แก่ การยกเลิกข้อบังคับที่ทำให้การลงทุนในด้านนี้ลดลง

นอกจากนี้ เมื่อมีการเปลี่ยนแปลงบุคลากรในอุตสาหกรรมและโรงงานต่าง ๆ ที่มีการย้ายงานกันมากขึ้น อุตสาหกรรมมักจะละเลยอุปกรณ์การรองรับท่อ เพราะถือว่าเป็นความเสี่ยงที่ต่ำ

การกำเนิดของภาคผนวก V ของ ASME B31.1 Power Piping

ภาคผนวก V ถูกเพิ่มเข้าไปใน B31.1 หลังจากเหตุการณ์ที่เกิดขึ้นที่สถานีไฟฟ้า Mohave สถานีไฟฟ้า Mohave เป็นโรงไฟฟ้าถ่านหินขนาด 1,580 เมกะวัตต์ (MWe) ตั้งอยู่ในเมือง Laughlin, NV ในวันที่ 9 มิถุนายน 1985 ท่อความร้อนที่มีขนาด 30 นิ้ว (760 มม.) ที่สถานี Mohave ซึ่งส่งไอน้ำที่ความดัน 600 psi (4,100 kPa) และอุณหภูมิ 1,000°F (538°C) แตกออก ทำให้มีผู้เสียชีวิต 6 คนและได้รับบาดเจ็บ 10 คน เหตุการณ์นี้เกิดขึ้นขณะผู้เสียชีวิตอยู่ในห้องพักกลางวันในระหว่างการเปลี่ยนกะ

ปัจจัยหลายประการรวมถึงข้อเท็จจริงที่ว่า ท่อไม่ได้รับการตรวจสอบอย่างสม่ำเสมอ แม้ว่าท่อจะย้ายออกจากการรองรับและบิดเบี้ยวเนื่องจากการขยายตัวจากความร้อนที่เกิดจากอุณหภูมิในการดำเนินงานที่สูงกว่าที่ออกแบบไว้ หากมีการตรวจสอบสภาพท่ออย่างถูกต้องในสถานที่จริงและสังเกตการเคลื่อนที่ของท่อ ก็อาจทำให้สามารถประเมินความพร้อมใช้งานและพบปัญหาเพื่อซ่อมแซมหรือเปลี่ยนท่อตรงจุดนั้นได้

แม้ว่าภาคผนวก V จะไม่ใช่ข้อบังคับ แต่ก็ให้แนวทางเกี่ยวกับการบำรุงรักษาท่อที่สำคัญ เนื่องจากในคำนำของภาคผนวกนี้ได้ระบุว่า B31.1 กำหนดข้อกำหนดขั้นต่ำสำหรับการก่อสร้างท่อพลังงาน อย่างไรก็ตามภาคผนวกนี้ไม่ได้กำหนดกฎหรือข้อกำหนดสำหรับการหาฟังก์ชันที่เหมาะสมหรืออายุการใช้งานที่มีประโยชน์ของอุปกรณ์ (เช่น การตรวจสอบและความพร้อมใช้งาน)

การตรวจสอบการรองรับท่อภายนอกควรทำทุก 2-5 ปี โดยเงื่อนไขที่สำคัญที่ต้องให้ความสนใจ ได้แก่:

- รองรับที่อยู่ในตำแหน่งสูงสุดหรือต่ำสุด

- ตำแหน่งที่แสดงไม่อยู่ในช่วงที่ออกแบบ

- ตัวรองรับที่มีท่อนแข็งงอ

- โครงเหล็กที่งอที่เกี่ยวข้องกับตัวรองรับ

- กระป๋องสปริงที่มีการกัดกร่อนหรือบิดงอ

- สกรูและน็อตที่หลวม

- รอยแตกของการเชื่อมลัก

การบันทึกข้อมูลการตรวจสอบสภาพการรองรับและการตั้งค่าของสปริงสามารถทำได้โดยใช้กล้องดิจิตอลและกล้องส่องทางไกลดิจิตอล โปรแกรมการบำรุงรักษาป้องกัน (PM)

สำหรับท่อที่มีพลังงานสูงช่วยให้การจัดการความเสี่ยงเหล่านี้เป็นไปในทิศทางที่ประสานงานกันได้ โปรแกรม PipeVue 2.0 ได้รับการพัฒนาโดย Tetra Engineering เพื่อจัดเก็บและจัดระเบียบข้อมูลการตรวจสอบที่เกี่ยวข้องกับระบบท่อจำนวนมากในโซลูชันแบบเครือข่ายเดียว

ซึ่งสามารถเข้าถึงได้ง่ายทั้งจากผู้ปฏิบัติงานของโรงงานและวิศวกรที่วางแผนการตรวจสอบประจำปี ซอฟต์แวร์นี้มีโมดูลที่ครอบคลุมไม่เพียงแต่การรองรับและแขวนท่อ แต่ยังรวมถึงข้อมูลการตรวจสอบการกัดกร่อนที่เกิดจากการไหล (FAC) การตรวจสอบการเชื่อม (Weld inspection data) CARDS (ส่วนประกอบหม้อไอน้ำ) และประวัติการดำเนินงาน