ASME B16.20 Spiral Wound Gaskets (SWG)

ภาพรูปร่างของปะเก็นสไปราลวูนด์ (Spiral wound gasket)

ภาพการใช้งานของปะเก็นสไปราลวูนด์

ASME B16.20 เป็นมาตรฐานของปะเก็นที่จัดทำโดยสมาคมวิศวกรรมเครื่องกลแห่งสหรัฐอเมริกา (ASME) ซึ่งครอบคลุมการออกแบบ วัสดุ ขนาด ค่าความคลาดเคลื่อน และการทำเครื่องหมายของปะเก็นโลหะ โดยเฉพาะปะเก็นแบบเกลียวพัน (Spiral Wound), แบบคัมโปรไฟล์ (Kammprofile) และแบบริงจอยน์ (Ring Joint) สำหรับใช้งานร่วมกับหน้าแปลนตามมาตรฐาน ASME B16.5, B16.47 และ MSS SP-44

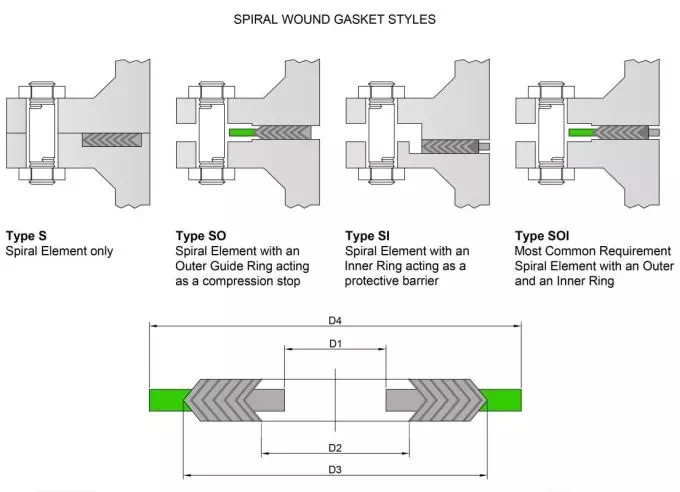

ภาพแสดงรูปแบบของปะเก็นสไปราลวูนด์

ปะเก็นแบบเกลียวพันประกอบด้วยชั้นของโลหะ (มักเป็นสแตนเลส) และวัสดุฟิลเลอร์ (เช่น กราไฟต์ชนิดยืดหยุ่น หรือ PTFE) ที่ถูกพันเป็นรูปเกลียวสลับกัน ซึ่งการออกแบบนี้ให้ความสามารถในการคืนตัวที่ดีเยี่ยม รองรับการเปลี่ยนแปลงของแรงและอุณหภูมิได้อย่างมีประสิทธิภาพ โดยส่วนมากจะมีแหวนด้านในและ/หรือด้านนอกที่ทำจากเหล็กกล้าคาร์บอนหรือสแตนเลส เพื่อช่วยจัดศูนย์และป้องกันการบีบอัดเกินขนาด

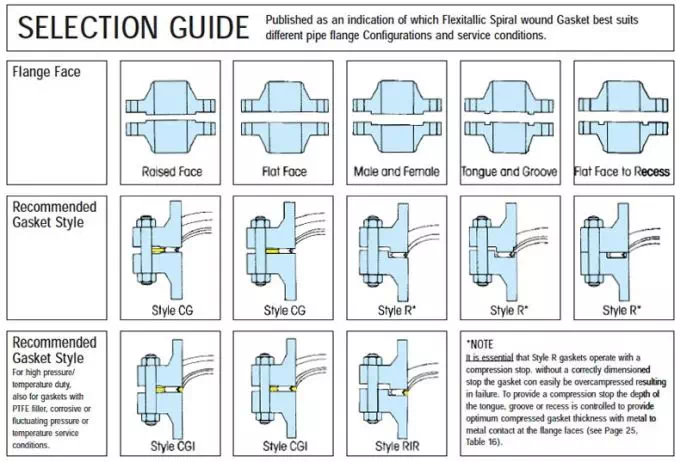

วิธีการเลือกใช้ปะเก็นสไปราลวูนด์ชนิดต่างๆ

สไตล์การติดตั้งปะเก็นสไปราลวูนด์ชนิดต่างๆ

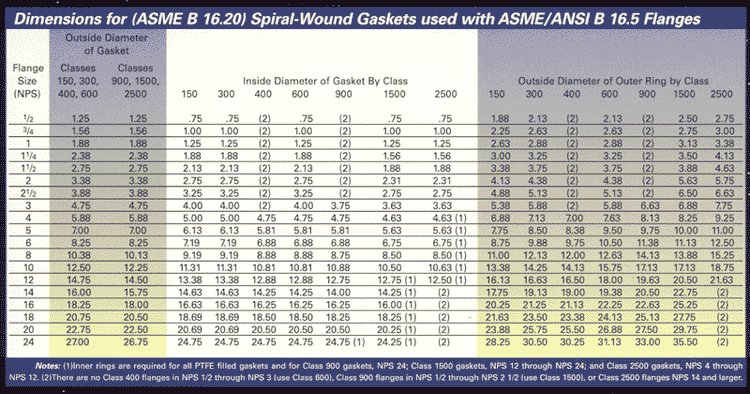

ขนาดมาตรฐานต่างๆของปะเก็นสไปราลวูนด์

ข้อดีของการใช้ปะเก็นแบบเกลียวพันตามมาตรฐาน ASME B16.20 ได้แก่

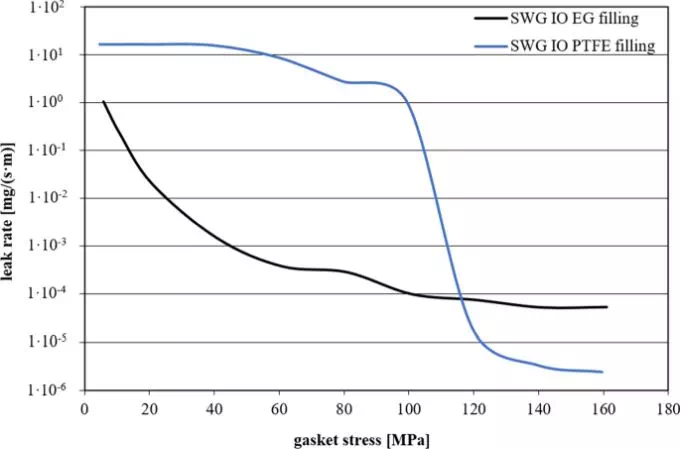

- ประสิทธิภาพการซีลที่ดีเยี่ยม – การออกแบบแบบเกลียวให้การบีบอัดที่สูงและสามารถคืนตัวได้ดี เหมาะสำหรับสภาพการทำงานที่มีการเปลี่ยนแปลงของอุณหภูมิและความดัน

- ทนต่ออุณหภูมิและความดันสูง – ปะเก็นประเภทนี้มักรองรับอุณหภูมิสูงถึง 850°F หรือมากกว่า และแรงดันมากกว่า 1,500 psi

- ใช้งานได้กับสื่อหลากหลายชนิด – ไม่ว่าจะเป็นน้ำ ไอน้ำ แก๊ส สารเคมี หรือไฮโดรคาร์บอน ก็สามารถเลือกวัสดุฟิลเลอร์ที่เหมาะสมกับการใช้งานได้

- มีมาตรฐานรองรับเพื่อความแม่นยำ – มาตรฐาน ASME B16.20 ช่วยให้มั่นใจได้ว่าปะเก็นจะมีขนาดที่แม่นยำ สามารถเปลี่ยนทดแทนได้ และให้ผลลัพธ์ที่คาดการณ์ได้

- มีแหวนด้านในเสริมความปลอดภัย – แหวนด้านในช่วยป้องกันการหลุดระเบิด (blowout resistance) และป้องกันการบิดงอตัวเข้าด้านใน พร้อมปกป้องวัสดุฟิลเลอร์จากของไหลในกระบวนการ

การเลือกวัสดุทำปะเก็นสไปราลวูนด์

ต้องเลือกวัสดุให้เหมาะกับความดัน อุณหภูมิ และสารเคมี

ปะเก็นชนิดนี้มักพบในอุตสาหกรรมต่าง ๆ

- โรงงานปิโตรเคมี

- โรงกลั่นน้ำมันและก๊าซ

- การผลิตพลังงาน (พลังงานความร้อน นิวเคลียร์ และแบบผสมผสาน)

- โรงงานเยื่อและกระดาษ

- อุตสาหกรรมเคมี

- งานทางทะเลและแท่นขุดเจาะนอกชายฝั่ง

- ระบบไอน้ำและเครื่องแลกเปลี่ยนความร้อน

- ท่อส่งและสถานีอัดก๊าซ

มักใช้ในจุดเชื่อมหน้าแปลนของปั๊ม วาล์ว คอมเพรสเซอร์ ถังแรงดัน และระบบท่อ โดยเฉพาะในกรณีที่ไม่สามารถให้มีการรั่วไหลได้

การแก้ปัญหาการรั่วของจุดเชื่อมต่อ (Flange joint)

แม้ว่าปะเก็นแบบเกลียวพันตามมาตรฐาน ASME B16.20 จะมีสมรรถนะสูง แต่การรั่วอาจยังเกิดขึ้นได้หากมีปัจจัยบางอย่างที่ไม่ได้รับการควบคุมอย่างเหมาะสม เมื่อพบการรั่ว ให้ตรวจสอบในจุดสำคัญต่อไปนี้

- การจัดศูนย์และความพอดีของปะเก็น – หากปะเก็นไม่ได้ศูนย์ อาจทำให้แรงกดไม่สม่ำเสมอ ควรตรวจสอบให้แหวนด้านนอกตรงกับขนาดหน้าแปลน

- แรงบิดและการขันน็อต – แรงบิดไม่เพียงพอหรือการขันน็อตไม่สม่ำเสมอเป็นสาเหตุที่พบบ่อย ควรใช้รูปแบบการขันน็อตที่ถูกต้องและแรงบิดที่เหมาะสม

- สภาพหน้าแปลน – หน้าแปลนที่เสียหาย โก่ง หรือมีพื้นผิวหยาบเกินไป/มีสนิม จะไม่สามารถปิดผนึกได้ดี

- ความเข้ากันได้ของวัสดุกับของไหล – ฟิลเลอร์ที่ถูกสารเคมีทำลายจะเสื่อมสภาพ ควรตรวจสอบความเข้ากันได้ทางเคมีเสมอ

- การเปลี่ยนแปลงอุณหภูมิและแรงสั่นสะเทือน – การเปลี่ยนแปลงบ่อยของอุณหภูมิหรือแรงสั่นสะเทือนอาจทำให้ปะเก็นคลายตัว เลือกวัสดุที่สามารถคืนตัวได้ดี และอาจต้องขันซ้ำ

- การเลือกปะเก็นไม่เหมาะสม – การใช้วัสดุโลหะหรือฟิลเลอร์ที่ไม่เหมาะสมจะลดอายุการใช้งาน ควรเลือกปะเก็นที่เหมาะสมกับสภาพงาน

สำหรับสภาพงานที่ต้องการการซีลที่เชื่อถือได้ ปะเก็นแบบเกลียวพันตามมาตรฐาน ASME B16.20 เป็นทางเลือกที่มีประสิทธิภาพสูง ผ่านการรับรองจากอุตสาหกรรม ช่วยเพิ่มความปลอดภัย ลดเวลาเครื่องหยุดทำงาน และสอดคล้องกับข้อกำหนดด้านกฎหมาย และหากเกิดการรั่วขึ้น ปะเก็นเหล่านี้ยังให้แนวทางในการวิเคราะห์และแก้ไขปัญหาได้อย่างเป็นระบบ