สแตติกมิกเซอร์ หรือ เครื่องผสมแบบสถิต

เครื่องผสมแบบสถิต (Static mixer) ทำให้ของไหลผสมกันอย่างสม่ำเสมอโดยใช้ชุดขององค์ประกอบผสมที่อยู่กับที่ เพื่อแบ่ง จัดเรียงใหม่ และรวมกระแสของไหลเข้าด้วยกัน โดยสามารถใช้หลักการของทั้งการไหลแบบลามินาร์ (Laminar flow) และการไหลแบบปั่นป่วน (Turbulent flow) ได้โดยไม่ต้องมีชิ้นส่วนที่เคลื่อนไหว องค์ประกอบภายในจะทำหน้าที่แบ่งกระแสของไหลออกเป็นชั้นบาง ๆ ซ้ำแล้วซ้ำอีก แล้วจึงรวมเข้าด้วยกันใหม่ ส่งผลให้เกิดการจัดชั้นของของไหลอย่างทวีคูณในกรณีของการไหลแบบลามินาร์ หรือทำให้เกิดการหมุนวนและแรงเฉือนในกรณีของการไหลแบบปั่นป่วน เพื่อให้ได้การผสมที่มีประสิทธิภาพมากขึ้น

หลักการทำงาน (Principle of Operation)

- ของไหลจะถูกบังคับให้ไหลผ่านองค์ประกอบผสม (Mixing elements) ที่จัดเรียงสลับมุมกัน เช่น 180°, 90°, หรือ 60°

- องค์ประกอบแต่ละชั้นจะทำให้เกิดการแบ่งและหมุนของกระแสไหล ทำให้เกิดการผสมที่รวดเร็วและมีประสิทธิภาพ

- ใช้พลังงานจากแรงดันของของไหลเอง จึงไม่ต้องใช้มอเตอร์หรือระบบขับเคลื่อนเพิ่มเติม

Static Mixer เดิมใช้ในตลาดเฉพาะทาง แต่ปัจจุบันถูกใช้อย่างแพร่หลายในอุตสาหกรรมกระบวนการต่าง ๆ

- ข้อดีคือ ประสิทธิภาพสูง ต้นทุนดูแลต่ำ แข็งแรง ทนทาน และทำงานต่อเนื่องได้

- ใช้สำหรับการ ผสม การเกิดปฏิกิริยา การทำอิมัลชัน และการถ่ายเทความร้อน

- Static Mixer หรือ Motionless Mixer คืออุปกรณ์ที่ติดตั้งในท่อ เพื่อทำให้ของไหลถูกแบ่งและหมุนสลับกัน

- ช่วยให้ของไหลผสมกันได้ดีขึ้นกว่าการไหลในท่อเปล่า

- ไม่มีชิ้นส่วนเคลื่อนไหว ⇒ บำรุงรักษาง่าย ติดตั้งเหมือนท่อทั่วไป

- ใช้พลังงานจาก แรงดันของของไหลเอง

- ต้องคำนึงถึงการสูญเสียแรงดัน (Pressure drop) ซึ่งเป็นปัจจัยสำคัญในการเลือกขนาดและรุ่นของ Mixer

การออกแบบของ Static Mixer

- มีหลายแบบ เช่น แผ่น (Plates), แผ่นเบี่ยง (Baffles), ใบเกลียว (Helical elements) หรือ ช่องทางเรขาคณิต (Grids)

- รูปร่างอาจเป็น ท่อกลม สี่เหลี่ยม หรือสั่งพิเศษ

- ประสิทธิภาพการผสมสามารถคำนวณได้จาก อัตราการไหล ความหนืด ความหนาแน่น และสัดส่วนของส่วนผสม

- ตัวชี้วัดหลักคือ Radial Coefficient of Variation (CoV) ค่ามาตรฐานที่ยอมรับได้คือ ≤0.05 (หรือ “95% ผสมแล้ว”)

การทำงานของเครื่องผสมแบบสถิต (Static Mixer)

ของเหลวที่ผสมกันได้ยาก

ลองเทน้ำมันสลัดลงบนผิวน้ำ จะเห็นว่าน้ำมันลอยอยู่ด้านบนเป็นชั้นแยกจากน้ำอย่างชัดเจน หรือลองเป่าลมลงในของเหลว จะเห็นว่ามีฟองอากาศเกิดขึ้น แต่ไม่นานก็จะหายไป ฟองในน้ำมันข้นจะอยู่ได้นานกว่าในน้ำ สิ่งเหล่านี้แสดงให้เห็นว่า น้ำมัน น้ำ และแก๊ส ไม่ต้องการผสมเข้าด้วยกันง่าย ๆ ปรากฏการณ์เหล่านี้ที่เราเห็นในบ้านหรือในครัว เกิดจากหลักการทางฟิสิกส์เดียวกับที่อุตสาหกรรมต้องเผชิญเช่นกัน ซึ่ง เครื่องผสมแบบสถิต เป็นหนึ่งในวิธีแก้ปัญหาที่มีประสิทธิภาพมาก

การผสมเกิดจากการบังคับให้ของไหลไหลผ่าน

เครื่องผสมแบบสถิตประกอบด้วยท่อที่ภายในมีชิ้นส่วนขึ้นรูป (เรียกว่า Mixing elements) ซึ่งทำหน้าที่รบกวนและเปลี่ยนแปลงลักษณะการไหลของของเหลวให้เกิดการผสมอย่างทั่วถึงจนได้ของผสมที่เป็นเนื้อเดียวกัน

ในกระบวนการอุตสาหกรรม ของไหลจะถูกป้อนเข้าท่อด้วยแรงดันจากอุปกรณ์ภายนอก เช่น ปั๊ม ไม่มีส่วนที่เคลื่อนไหวในเครื่องผสมแบบสถิต ทำให้มีข้อดีหลายประการ เช่น

- ไม่ต้องบำรุงรักษา

- ใช้พลังงานต่ำมาก

- ไม่มีส่วนไฟฟ้าที่อาจก่อให้เกิดบรรยากาศระเบิดได้

การกำหนดจำนวนและรูปแบบของชิ้นส่วนผสมต้องอาศัยความรู้และการคำนวณที่ซับซ้อน มักใช้แบบจำลองทางคณิตศาสตร์และซอฟต์แวร์เพื่อออกแบบให้เหมาะสม

การใช้งาน Static mixer

เครื่องผสมแบบสถิตสามารถใช้ได้ในกระบวนการหลากหลาย เช่น

- การผสมและทำให้เนื้อเดียวกัน (Blending)

- การเติมสารเคมี (Dosing)

- การกระจายตัวหรือสร้างอิมัลชัน (Dispersion & emulsion formation)

- การแลกเปลี่ยนความร้อนแบบการไหลลามินาร์

- การถ่ายเทมวล (Mass transfer)

- การใช้เป็นรีแอกเตอร์แบบ “Plug flow” ในท่อ

โดยทั่วไป การผสมจะอาศัยหลักการการไหล 2 แบบจากทฤษฎีการไหล คือ

- การไหลแบบลามินาร์ (Laminar Flow)

- การไหลแบบปั่นป่วน (Turbulent Flow)

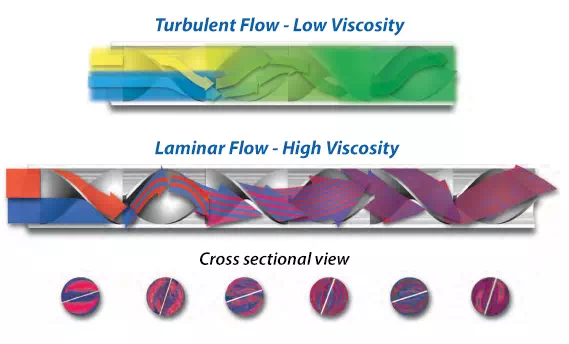

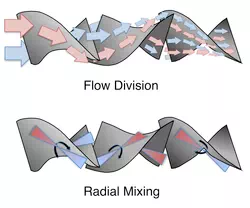

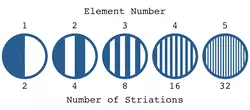

การไหลแบบลามินาร์ (Laminar Flow) ของไหลจะถูกแบ่งออกเมื่อชนกับขอบหน้าขององค์ประกอบแต่ละชิ้น แล้วเคลื่อนไปตามช่องทางที่เกิดจากรูปทรงขององค์ประกอบนั้น เมื่อผ่านองค์ประกอบถัดไป ช่องทางทั้งสองจะถูกแบ่งออกอีกครั้ง ส่งผลให้เกิด การจัดชั้น (Stratification) ของของไหลเพิ่มขึ้นแบบทวีคูณ

จำนวนชั้นที่เกิดขึ้นสามารถคำนวณได้จากสมการ

จำนวนชั้น (Striations) = 2ⁿ

โดยที่ n = จำนวนองค์ประกอบภายในเครื่องผสม

การผสมในแนวรัศมี (Radial Mixing)

ไม่ว่าจะอยู่ในสภาวะ การไหลแบบปั่นป่วน (Turbulent) หรือ แบบลามินาร์ (Laminar) ของไหลที่ถูกประมวลผลจะเกิด การหมุนวนรอบศูนย์กลางของกระแสไฮดรอลิก (Hydraulic center) ภายในแต่ละช่องขององค์ประกอบ ทำให้เกิดการ ผสมในแนวรัศมี

ผลลัพธ์คือของไหลจะถูกผสมจนมีการกระจายตัวสม่ำเสมอ ลดหรือขจัดความแตกต่างในแนวรัศมีของ

- อุณหภูมิ

- ความเร็วของการไหล

- องค์ประกอบของสาร

รูปแบบของเครื่องผสมแบบสถิตมีหลายชนิด ตัวอย่างเช่น

- แบบแผ่น (Plate-type mixer)

- แบบท่อทรงกระบอกหรือทรงสี่เหลี่ยม ซึ่งภายในบรรจุองค์ประกอบผสม (Mixing elements)

ขนาดของเครื่องผสมมีตั้งแต่เส้นผ่านศูนย์กลางประมาณ 6 มิลลิเมตร ถึง 6 เมตร

เครื่องผสมแบบแผ่น (Plate-type Static Mixer)

ในเครื่องผสมแบบสถิตชนิดนี้ การผสมจะเกิดขึ้นจาก ความปั่นป่วนอย่างรุนแรง (Intense turbulence) ภายในกระแสการไหลของของไหล เมื่อของไหลเคลื่อนผ่านแผ่นหรือช่องเปิดที่ออกแบบเป็นพิเศษ จะเกิดการหมุนวนและกระแสปั่นป่วน ทำให้ของไหลผสมเข้าด้วยกันอย่างรวดเร็วและสม่ำเสมอ

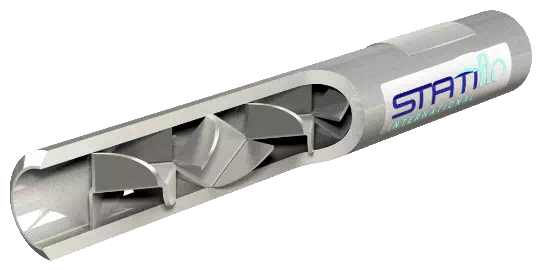

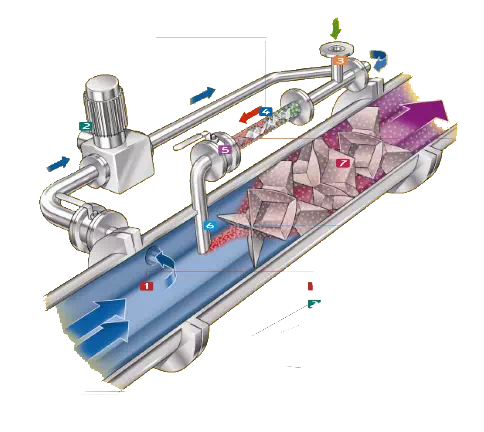

Housed-elements design

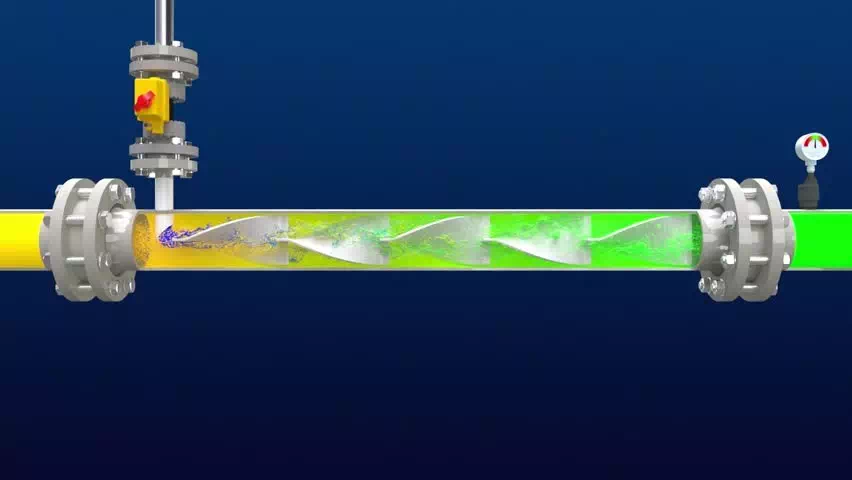

ภาพแสดงหลักการทำงานของเครื่องผสมแบบสถิต

การแบ่งการไหล (Flow Division) ในเครื่องผสมแบบสถิตที่ใช้แผ่นกั้น (Baffles)

การแบ่งการไหลในเครื่องผสมแบบสถิตที่มีแผ่นกั้นขึ้นอยู่กับ จำนวนขององค์ประกอบ (Elements) ภายในเครื่องผสม

ใน เครื่องผสมแบบ Housed-elements design องค์ประกอบผสม (Static mixer elements) จะประกอบด้วย แผ่นกั้น (Baffles) ที่ทำจากโลหะหรือวัสดุพลาสติกชนิดต่าง ๆ ตัวโครงของเครื่องผสม (housing) เองก็สามารถทำจากโลหะหรือพลาสติกได้เช่นกัน

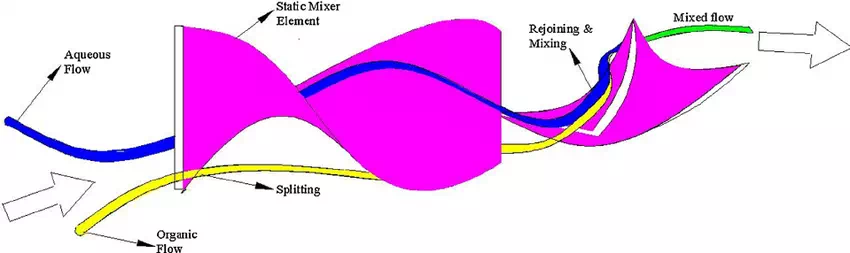

การออกแบบแบบนี้จะมีระบบสำหรับ ส่งของไหลสองกระแส เข้าสู่เครื่องผสม เมื่อของไหลทั้งสองเคลื่อนผ่านองค์ประกอบภายใน (ซึ่งไม่เคลื่อนไหว) วัสดุจะถูกผสมเข้าด้วยกันอย่างต่อเนื่อง

การผสมให้สมบูรณ์ขึ้นอยู่กับหลายปัจจัย ได้แก่

- คุณสมบัติของของไหล

- เส้นผ่านศูนย์กลางภายในของท่อ

- จำนวนองค์ประกอบภายใน

- และรูปทรงขององค์ประกอบเหล่านั้น

องค์ประกอบของเครื่องผสมแบบ Housed-elements มักเป็น แบบเกลียวคงที่ (Fixed helical elements) ซึ่งสามารถสร้างทั้งรูปแบบของ

- การแบ่งการไหล (Flow Division)

- การผสมในแนวรัศมี (Radial Mixing)

ได้ในเวลาเดียวกัน

หลักการทำงานจะขึ้นอยู่กับประเภทของการผสม ดังนี้

1. ของเหลว/ของเหลว แบบลามินาร์ (Laminar Flow, Re < 2000)

กลไกหลัก: การแบ่งชั้นของการไหล (Flow Division)

ภายในท่อจะมีแผ่นผสมลักษณะเป็นเกลียวหรือกึ่งเกลียว เรียงสลับซ้าย-ขวา 180° ต่อเนื่องกัน ของเหลวที่ไหลเข้าองค์ประกอบแรกจะถูกแบ่งออกเป็น 2 ชั้น

องค์ประกอบที่สองจะแบ่งต่อเป็น 4 ชั้นองค์ประกอบที่สามแบ่งเป็น 8 ชั้น

และต่อไปเรื่อย ๆ จนชั้นของของไหลมีขนาดเล็กมาก ทำให้ผสมกันอย่างทั่วถึงโดยทั่วไปจะใช้ 12–24 องค์ประกอบเพื่อให้ผสมสมบูรณ์ คุณภาพของการผสมขึ้นอยู่กับเส้นผ่านศูนย์กลางของท่อและจำนวนองค์ประกอบเท่านั้น ไม่ขึ้นกับอัตราการไหลหรือความหนืดของของเหลว

2. ของเหลว/ของเหลว แบบปั่นป่วน (Turbulent Flow, Re > 2000)

กลไกหลัก: การผสมในแนวรัศมี (Radial Mixing)

ในสภาวะปั่นป่วน ความหนืดของของไหลลดลง รูปทรงขององค์ประกอบผสมจะสร้างการหมุนวนของของไหลสลับทิศทางกันทุกชั้น ทำให้ของไหลเคลื่อนจากศูนย์กลางท่อไปยังผนังท่อและกลับไปซ้ำ ๆ เกิดการผสมทั่วทั้งหน้าตัดของท่อ ใช้จำนวนองค์ประกอบเพียง 1.5–4 ชิ้นก็เพียงพอสำหรับการผสมสมบูรณ์ในกรณีนี้

3. ของเหลว/ของเหลว ที่ผสมกันไม่ได้ (Immiscible Fluids)

การผสมในแนวรัศมีช่วยลดความต่างของอัตราไหลและแรงเฉือน ทำให้ได้หยดของเหลวที่มีขนาดเฉลี่ยสม่ำเสมอ โดยประมาณ 80% ของหยดทั้งหมดมีขนาดใกล้เคียงกันภายใน ±20% ของค่ากลาง โดยขนาดหยดเฉลี่ยจะขึ้นอยู่กับความเร็วการไหล และจะคงที่หลังผ่านองค์ประกอบประมาณ 4 ชิ้น

4. แก๊ส/ของเหลว (Gas–Liquid)

ใช้หลักการเดียวกับของเหลวที่ผสมกันไม่ได้ โดยแก๊สจะกระจายตัวเป็นฟองเล็ก ๆ ในของเหลวอย่างสม่ำเสมอ ช่วยเพิ่มพื้นที่ผิวสัมผัสและอัตราการถ่ายเทมวลระหว่างสองเฟส ฟองอากาศส่วนใหญ่ (~80%) จะมีขนาดใกล้เคียงกัน ±20% ของค่าเฉลี่ย และจะได้ขนาดฟองคงที่หลังผ่านองค์ประกอบประมาณ 4 ชิ้น

5. แก๊ส/แก๊ส แบบปั่นป่วน (Gas–Gas Turbulent Flow)

แก๊สมีความหนืดต่ำ จึงใช้หลักการผสมเดียวกับกรณีของของเหลว/ของเหลวแบบปั่นป่วน

6. ของแข็ง/ของแข็ง (Solid–Solid)

ทั้งกลไก การแบ่งการไหลและการผสมในแนวรัศมี มีบทบาทสำคัญในการผสมอนุภาคของแข็งที่ไหลได้อิสระ อย่างไรก็ตาม การผสมในกรณีนี้มีความซับซ้อนมาก เนื่องจากมีปัจจัยหลายอย่างที่มีผลต่อคุณภาพของการผสม จึงยังเป็นหัวข้อที่ต้องการการศึกษาเพิ่มเติม

โดยทั่วไปของไหลที่ต้องการผสมจะเป็นของเหลว แต่เครื่องผสมแบบสถิตก็สามารถใช้ในการ

- ผสมกระแสก๊าซเข้าด้วยกัน

- กระจายก๊าซลงในของเหลว

- หรือผสมของเหลวที่ไม่สามารถละลายเข้ากันได้ (Immiscible liquids)

พลังงานที่ใช้ในการผสมมาจาก การสูญเสียความดัน (Pressure drop) ที่เกิดขึ้นเมื่อของไหลไหลผ่านเครื่องผสม

ประเภทหลักของ Static Mixer

1. LPD / LLPD (Low Pressure Drop)

- ใช้สำหรับ ของไหลความหนืดต่ำ และการไหลแบบปั่นป่วน (Turbulent flow)

- ออกแบบเป็นแผ่นโค้งครึ่งวงรีต่อกันสองแผ่นตั้งฉาก (90°)

- ของไหลจะถูกแบ่งและหมุนสลับทิศ ทำให้ผสมสม่ำเสมอในท่อสั้น ๆ

- รุ่น LLPD ปรับมุมเป็น 120° เพื่อลดแรงดันตกคร่อมลง ~46%

- ใช้วัสดุ สแตนเลส 304/316, คาร์บอนสตีล หรือเคลือบเทฟลอน/Kynar สำหรับสารเคมีรุนแรง

ขนาดท่อทั่วไป: ½” – 24”

จำนวนใบผสม: 4–6 ใบ สำหรับการไหลความหนืดต่ำ

แรงดันตกคร่อม: ต่ำมากเมื่อเทียบกับ mixer แบบกล

การใช้งานของ LPD/LLPD

- ผสมน้ำมันเชื้อเพลิงต่างเกรด

- ผสมเรซินเหลวหลายชนิด

- การเจือจางสารเข้มข้น

- ระบบบำบัดน้ำและน้ำเสีย

- การทำอิมัลชันน้ำ/น้ำมัน

- การควบคุมค่า pH

- การผลิตไบโอดีเซล

- การเติมสารตกตะกอน (Flocculant)

- การผสมสารเร่งปฏิกิริยา

ตัวอย่างจริง: ใช้ผสมน้ำกับกรดเกลือ (HCl) อัตราส่วน 1:15 ได้ผลต่อเนื่องที่อุณหภูมิ 100°F

การใช้งานแบบสุขอนามัย (Sanitary Applications)

- ใช้ในอุตสาหกรรม อาหาร ยา เครื่องสำอาง

- ออกแบบให้ ถอดล้างได้ง่าย (Quick disconnect / Tri-clamp)

- ทำจาก SUS316 ผิวขัดมัน (#4 หรือ Mirror finish)

- ไม่มีรอยต่อสะสมสิ่งสกปรก

ตัวอย่าง: ใช้ในโรงกลั่นเชื้อเพลิงเพื่อให้ผสมสารเติมแต่งและน้ำมันเบนซินได้สม่ำเสมอในระยะท่อสั้นกว่าปกติ

การไหลแบบหนืดสูงและช้า (Laminar Flow)

เมื่อความหนืดสูงหรืออัตราการไหลต่ำ การผสมใน LPD/LLPD อาจไม่พอ ต้องใช้ ISG Static Mixer

Interfacial Surface Generator – ISG

- ออกแบบพิเศษสำหรับ ของไหลหนืดสูงหรือการไหลแบบชั้น (Laminar flow)

- องค์ประกอบเป็นแท่งตัน มีรูเฉียง 4 รู และต่อกันเป็นห้องรูปเตตระฮีดรอน

- เมื่อของไหลผ่านแต่ละชิ้น จะถูกแบ่งเพิ่มแบบทวีคูณ:

- หลังผ่าน 1 ชิ้น → 8 ชั้น

- ผ่าน 2 ชิ้น → 32 ชั้น

- ผ่าน 3 ชิ้น → 128 ชั้น

⇒ 10 ชิ้น → มากกว่า 2 ล้านชั้น

- ทำให้ได้การผสมที่ละเอียดมากภายในท่อสั้น

- ใช้ได้ทั้ง Laminar และ Turbulent flow ที่มีพื้นที่จำกัด

- ถอดออกมาทำความสะอาดได้ เหมาะกับงานสุขอนามัย

วัสดุ: SUS, PP, หรือ Teflon

ขนาด: ⅝” – 6” พร้อมข้อต่อ Flange, Thread, หรือ Tri-clamp

ตัวอย่างการใช้งาน ISG

- การผสมสี

- การผลิตอิมัลชันขนาดไมครอน

- การผสมเรซิน–ตัวเร่ง (Resin-catalyst)

- การผลิตคอมโพสิตเสริมใย (FRP)

- การฉีดขึ้นรูป (Injection molding)

- การผสมเจลหรือครีมในอุตสาหกรรมเครื่องสำอาง

กรณีศึกษา

การผลิตเจลเครื่องสำอางแบบอิมัลชัน

- ผสมของเหลวหนืด 121,000 cP ด้วย ISG Mixer ที่อัตราการไหล 4.75 gpm

- ขนาดหยดลดจาก 19.46 → 4.07 ไมครอน ในการผ่านเพียงครั้งเดียว

- เมื่อเพิ่มอัตราการไหลเป็น 6.6 gpm ได้ขนาดหยดเพียง 2.56 ไมครอน

ปัจจัยควบคุมการออกแบบ

- สามารถผลิตจาก PVC, PP, PVDF, SUS304, SUS316, FRP ตามชนิดของของไหลและสภาพการใช้งาน

- ขนาดท่อและจำนวนองค์ประกอบผสม (Mixing elements) จะขึ้นอยู่กับอัตราการไหล ความหนืด และระดับการผสมที่ต้องการ

- การออกแบบจะคำนวณให้เหมาะสมเพื่อให้ได้ค่าแรงดันตกคร่อม (Pressure drop) ที่ยอมรับได้

วัสดุที่ใช้ผลิตองค์ประกอบผสมโดยทั่วไป ได้แก่

- สแตนเลส (Stainless Steel)

- โพรพิลีน (Polypropylene)

- เทฟลอน (Teflon)

- พีวีดีเอฟ (PVDF)

- พีวีซี (PVC)

- ซีพีวีซี (CPVC)

- โพลีอะซีทัล (Polyacetal)

สำหรับการออกแบบรุ่นใหม่ล่าสุด จะใช้องค์ประกอบผสมที่ทำจาก เหล็กเคลือบแก้ว (lass-lined steel) เพื่อเพิ่มความทนทานต่อการกัดกร่อนและยืดอายุการใช้งานของอุปกรณ์.