การหาสาเหตุของความเสื่อมของประสิทธิภาพของปั๊มเติมน้ำเข้าหม้อไอน้ำ

ปั๊มน้ำป้อนเป็นอุปกรณ์สำคัญในวงจรไอน้ำ โดยสมรรถนะของปั๊มส่งผลโดยตรงต่อความสามารถของโรงงานในการผลิตพลังงานไฟฟ้า เนื่องจากเป็นอุปกรณ์ที่มีความซับซ้อนและต้องลำเลียงของไหลที่มีอุณหภูมิและความดันสูง มีการขยายตัวของเหล็กที่ใช้ทำ ในหลายๆมิติ ทุกทิศทาง ต้องออกแบบให้สอดคล้องกัน เพื่อให้การขยายตัวมีพอดีระหว่างเดินเคริ่อง มีการควบคุมค่าความพอดีและค่าความคลาดเคลื่อนในจุดที่สำคัญต่างๆในระหว่างการผลิต และการซ่อมบำรุงใหญ่ จึงเป็นสิ่งจำเป็นอย่างยิ่ง

การประกอบและการติดตั้งในหน้างานก็มีความสำคัญไม่แพ้กัน โดยต้องดำเนินการด้วยประสบการณ์และความแม่นยำสูง

การใช้ที่ปรึกษาหรือผู้เชี่ยวชาญทางเทคนิคภาคสนามที่มีประสบการณ์ (Technical Field Advisors: TFAs) ในการทำงานหน้างานจะยิ่งมีความสำคัญมากขึ้นเมื่ออุปกรณ์มีอายุการใช้งานยาวนาน ตลอดอายุการใช้งานโดยทั่วไป อุปกรณ์จะต้องผ่านการซ่อมบำรุงและปรับปรุงหลายครั้ง ซึ่งอาจทำให้ขนาดของชิ้นส่วนภายใน ตัวเรือน (casing) และหัวจ่าย (discharge head) เปลี่ยนแปลงไป

สำหรับปั๊มชนิด BB5 ซึ่งเป็นที่รู้จักกันทั่วไปในอุตสาหกรรมว่าเป็น ปั๊มแบบบาร์เรล (Barrel Pump) ตัวบาร์เรลมักจะยังคงติดตั้งอยู่ในระบบ และจะไม่ถูกถอดส่งออกไปซ่อมบำรุงพร้อมกับชุดชิ้นส่วนภายในและหัวปั๊ม เมื่อการติดตั้งใช้งานดำเนินไปเป็นเวลานาน ฐานรากเกิดการเสื่อมสภาพ และชิ้นส่วนต่าง ๆ ต้องเผชิญกับการขยายตัวและการหดตัวจากความร้อนซ้ำ ๆ ตัวบาร์เรลนี้อาจสูญเสียความเที่ยงตรงของมิติ (dimensional integrity) ไปบางส่วนได้

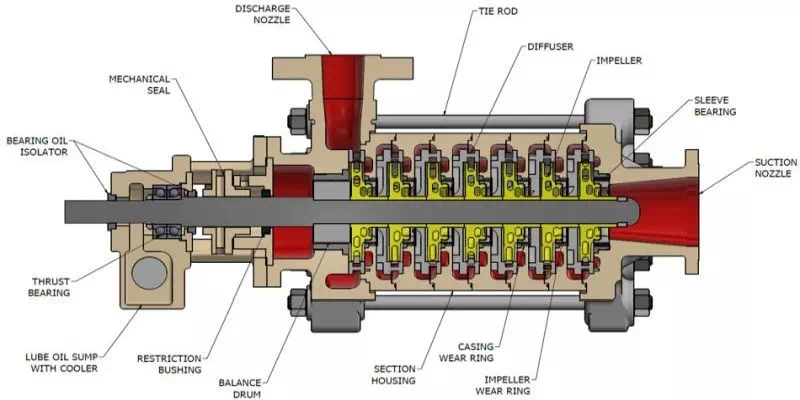

รูปแสดงปั๊ม BB5

หนึ่งในข้อผิดพลาดที่พบบ่อยที่สุดในการติดตั้งอุปกรณ์หน้างานให้ประสบความสำเร็จ คือการเชื่อถือคู่มือการติดตั้งและการใช้งาน

(Installation and Operation Manual: IOM) ที่มากับอุปกรณ์โดยไม่ตรวจสอบเพิ่มเติม แม้ว่าเอกสารดังกล่าวจะให้แนวทางที่เป็นประโยชน์ แต่การเปลี่ยนแปลงชิ้นส่วนใด ๆ ที่เกิดขึ้น ทั้งโดยตั้งใจหรือไม่ได้ตั้งใจ มักไม่ถูกบันทึกหรือสะท้อนอยู่ในคู่มือ นอกจากนี้ ไม่ควรสันนิษฐานว่าปั๊มที่เดินเครื่องแบบขนานกันจะมีบาร์เรลที่เหมือนกัน หรือชิ้นส่วนภายในสามารถสลับใช้งานกันได้

รูปการตรวจสอบปั๊ม BB5

แนวปฏิบัติที่ดีที่สุดคือการดำเนินการ วิเคราะห์มิติเชิงภาคสนาม (field dimensional analysis) อย่างครบถ้วน

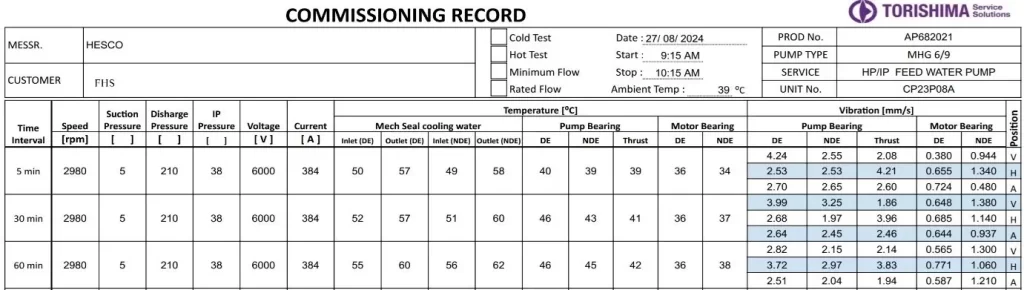

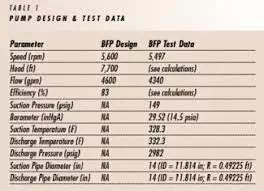

คุณค่าของการเก็บรวบรวมและบันทึกข้อมูลที่สำคัญของการเดินเครื่อง และการซ่อมบำรุงอย่างเป็นระบบมีประโยชน์อย่างมากในการวิเคราะห์เพื่อปรับปรุงประสิทธิภาพ

การตรวจสอบการรั่วไหล

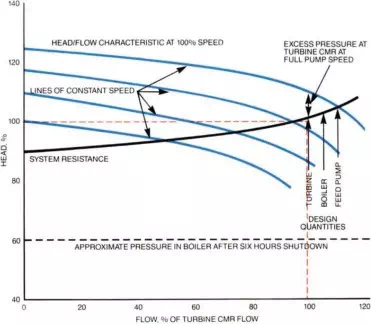

ปั๊มน้ำป้อนหม้อไอน้ำที่ทำการตรวจสอบเป็นปั๊มขับด้วยกังหัน (turbine-driven) ให้แรงส่งสูงถึง 12,000 ฟุต ที่ความเร็วรอบ 5,200 รอบต่อนาที (rpm) ชุดชิ้นส่วนภายในที่ผ่านการซ่อมบำรุงแล้วถูกใช้งานมาเป็นเวลาประมาณหนึ่งปี ก่อนที่จะพบการรั่วไหลอย่างต่อเนื่องบริเวณรอยต่อระหว่างหัวจ่าย (discharge head) กับบาร์เรล จึงจำเป็นต้องดำเนินการตรวจสอบอย่างละเอียด

รูปแสดงสมรรถนะของปั๊มเติมน้ำเข้าหม้อไอน้ำ

โครงการที่เสนอประกอบด้วยการเปิดปั๊มเพื่อตรวจสอบหัวจ่ายและบาร์เรล รวมถึงการถอดเปลี่ยนชุดชิ้นส่วนภายในที่ใช้งานอยู่ด้วยชุดอะไหล่สำรองที่เพิ่งซ่อมเสร็จ

รูปแสดงความเสียหายจากการสัมผัสกัน (Contact Damage) บนตัวแยกการไหลของสเปเซอร์ด้านดูด (Suction Spacer Flow Splitter) และรูปคราบแคลเซียมและน้ำขังอยู่บริเวณสตัด (stud) จำนวนสามตำแหน่ง ซึ่งเป็นสาเหตุให้สมรรถนะของปั๊มตกต่ำ

ที่ปรึกษาทางเทคนิคภาคสนาม (TFAs) ทำงานร่วมอย่างใกล้ชิดกับบุคลากรของโรงงานและแรงงานจากผู้รับเหมาภายนอก เพื่อถอดหัวจ่าย (discharge head) ตรวจประเมินสภาพของหัวจ่าย บาร์เรล และสตัด พร้อมทั้งบันทึกสภาพตามที่พบจริง (as-found condition)

วิธีการวิเคราะห์ของทีมตรวจสอบประกอบด้วย

- การวัดมิติอย่างละเอียด

- การบันทึกภาพถ่ายอย่างครบถ้วน

- การประเมินสภาพชิ้นส่วนปั๊มอย่างเป็นระบบ

- การระบุรูปแบบการสึกหรอที่ผิดปกติ (เช่น รอยเสียดสีบนบาลานซ์ดรัม)

หลังจากถอดหัวจ่ายออกจากบาร์เรลได้สำเร็จ ทีมงานพบว่าไม่มีความเสียหายที่สังเกตได้บนผิวหน้าปะเก็นของทั้งบาร์เรลและหัวจ่าย อย่างไรก็ตาม พบหลักฐานการรั่วไหลบริเวณตำแหน่งระหว่าง 9 นาฬิกาถึง 12 นาฬิกา นอกเหนือจากการตรวจสอบด้วยสายตาแล้ว ยังมีการวัดความลึกของร่องปะเก็นใน 4 ตำแหน่งที่ห่างกัน 90 องศา เพื่อยืนยันความลึกของปะเก็นหัวจ่าย ผลการวัดทั้งหมดมีค่าเท่ากันและตรงกับค่าที่บันทึกไว้จากการติดตั้งครั้งก่อน

ในระหว่างการถอดแยกชิ้นส่วนเบื้องต้น ช่างเทคนิคพบปัญหาที่ไม่คาดคิด คือไม่สามารถถอดบาลานซ์ดรัม (balance drum) และดิฟฟิวเซอร์ของสเตจสุดท้ายออกจากหัวจ่ายได้ ส่งผลให้ต้องจัดส่งหัวจ่ายไปยังศูนย์บริการของบริษัทผู้ให้บริการหลังการขาย เพื่อทำการตรวจสอบเชิงลึกและถอดชิ้นส่วนโดยใช้เครื่องมือเฉพาะ

การตรวจสอบมิติและการทดสอบ

หลังจากไม่พบความผิดปกติใด ๆ ที่สามารถอธิบายสาเหตุของการรั่วไหลที่พบได้ ทีมงานจึงตัดสินใจทำการทดสอบด้วยน้ำยาสารแทรกซึม (Dye Penetrant Test: PT) บริเวณตำแหน่งการประกบของปะเก็น และผิวหน้าฟลานจ์ของสลักเกลียวด้านล่างสตัด รวมถึงด้านในบริเวณรอยประกบ ผลการทดสอบไม่พบร่องรอยใด ๆ ที่บ่งชี้ถึงเส้นทางการรั่วไหล โดยข้อบ่งชี้เพียงอย่างเดียวที่พบคือรอยร้าวจากความเค้นเล็กน้อยบนบาร์เรลรอบ ๆ สตัดจำนวนสี่ตำแหน่ง

เนื่องจากยังต้องมีการตรวจสอบเพิ่มเติม ชุดเรือนตลับลูกปืน (bearing housings) บูชชิ่งกันการรั่ว (breakdown bushings) และชุดชิ้นส่วนภายใน (internal element) จึงถูกถอดออกจากบาร์เรล

ระหว่างการถอดแยกชิ้นส่วน ทีมงานสังเกตพบว่าตัวแบ่งการไหลของสเปเซอร์ด้านดูด (suction spacer flow divider) มีความเสียหายที่บ่งชี้ถึงการสัมผัสกับบาร์เรล ซึ่งบริเวณนี้เป็นตำแหน่งที่ชุดชิ้นส่วนภายในยื่นเข้าไปด้านในมากที่สุด และตามการออกแบบควรมีระยะห่าง (clearance) จากบาร์เรล ความเสียหายจากการสัมผัสดังกล่าวจึงชี้ให้เห็นถึงความคลาดเคลื่อนของมิติชุดชิ้นส่วนภายในที่ส่งผลต่อตำแหน่งในแนวแกน (axial position)

ทีมงานได้ทำการวัดระยะจากปลายของชุดชิ้นส่วนภายในไปยังผิวรับแรงดันของสเปเซอร์ด้านดูด ทั้งในชุดที่ถอดออกและชุดอะไหล่ทดแทน เมื่อนำค่าที่วัดได้มาเปรียบเทียบกัน พบว่าชุดชิ้นส่วนที่ถอดออกมีระยะดังกล่าวยาวกว่าชุดทดแทนประมาณ 1/8 นิ้ว

รูปปั๊มน้ำป้อนหม้อไอน้ำก่อนการถอดหัวจ่าย

ปรึกษาทางเทคนิคภาคสนาม (TFAs) ทำการวัดมิติที่สอดคล้องกันภายในบาร์เรล เพื่อคำนวณระยะเคลียร์รันซ์ตามแนวแกน (axial clearance) ของชุดชิ้นส่วนภายในที่ใช้ทดแทน ค่าเคลียร์รันซ์ที่ตรวจพบตามสภาพจริง (as-found) มีค่าประมาณ 0.040 นิ้ว เมื่อคำนึงถึงการขยายตัวจากความร้อนที่คาดว่าจะเกิดขึ้นกับชุดชิ้นส่วนดังกล่าวแล้ว ค่าเคลียร์รันซ์นี้ถือว่าแคบเกินไป

ทีมงานจึงทำการเจียรตัวแยกการไหล (flow splitter) ออกไป 1/8 นิ้ว และปรับรูปทรงให้ได้ตามลักษณะผิวที่เหมาะสม จากนั้นจึงติดตั้งชุดชิ้นส่วนภายในชุดใหม่ลงในบาร์เรล และยืนยันระยะช่องว่างตามแนวแกนโดยใช้กล้องบอร์สโคป (borescope)

ในขั้นตอนนี้ การดำเนินการติดตั้งต่อไปขึ้นอยู่กับการส่งคืนหัวจ่าย ระหว่างรอหัวจ่าย ทีมงานภาคสนามได้ดำเนินการตรวจสอบมิติของชิ้นส่วนต่าง ๆ ที่รอการ ประกอบกลับเข้าไป รวมถึงบูชชิ่งกันการรั่ว (breakdown bushings) เดิม ปลอกบูชชิ่งใหม่ และตลับลูกปืนแนวรัศมี (radial bearings) ใหม่

ต่อมามีรายงานจากศูนย์บริการว่าบาลานซ์ดรัม (balance drum) ถูกติดตั้งด้วยความแน่นของฟิต (fit) ที่มากกว่าค่าที่กำหนดไว้ ซึ่งอธิบายถึงความยากลำบากในการถอดชิ้นส่วนออก นอกจากนี้ยังพบรูปแบบการสึกหรออย่างชัดเจนบนบาลานซ์ดรัม รวมถึงบนปลอกสวมที่ประกบกัน ซึ่งยังคงอยู่ในพื้นที่หน้างาน

เมื่อการตรวจสอบดำเนินไป ทีมงานตัดสินใจลอกชั้นเคลือบ 309L (309L overlay) ที่ผิวหน้าปะเก็นของหัวจ่ายออก และทำการตรวจสอบด้วยคลื่นอัลตราโซนิก (Ultrasonic Testing: UT) และการตรวจสอบด้วยอนุภาคแม่เหล็ก (Magnetic Particle Testing: MT) ก่อนทำการเชื่อมเคลือบใหม่ และกลึงขึ้นรูปจนได้ขนาดสุดท้าย หลังจากงานทั้งหมดบนหัวจ่ายเสร็จสิ้นแล้ว ได้มีการตรวจสอบมิติอีกครั้ง เพื่อให้มั่นใจว่าการอัดตัวของปะเก็นหัวจ่าย (gasket crush) เป็นไปอย่างเหมาะสม

การทดสอบเพิ่มเติมที่หน้างาน

เนื่องจากทีมงานยังไม่สามารถระบุสาเหตุที่ชัดเจน (“smoking gun”) ของการรั่วไหลที่หัวจ่ายได้ จึงตัดสินใจถอดชุดชิ้นส่วนภายในที่ใช้ทดแทนออก และดำเนินการตรวจสอบแบบไม่ทำลาย (Nondestructive Examination: NDE) กับบาร์เรล

การทดสอบประกอบด้วย

- การทดสอบสารแทรกซึม (PT) บริเวณชั้นเคลือบทรงเรียว โดยตรวจเลยตำแหน่งรูสตัดขึ้นไปจนถึงหัวฉีดทางจ่าย (discharge nozzle)

- การตรวจสอบด้วย UT ที่ผิวด้านนอกของครึ่งบนบาร์เรล โดยวัดเอียงลง 45 องศาทั้งสองด้าน

- การตรวจสอบด้วย UT ภายในบาร์เรลรอบทิศทาง 360 องศา ตั้งแต่ผิวหน้าปะเก็นจนถึงปลายชั้นเคลือบทรงเรียว

- การตรวจสอบด้วย Phase Array UT ภายในบาร์เรลรอบทิศทาง 360 องศา ตั้งแต่ผิวหน้าปะเก็นจนถึงปลายชั้นเคลือบทรงเรียว

ความผิดปกติที่พบจากการตรวจสอบ NDE มีเพียงข้อบ่งชี้ที่อาจเกิดขึ้นจากการตรวจแบบ Phase Array UT เท่านั้น และเนื่องจากผลยังไม่ชัดเจน โรงงานจึงตัดสินใจว่าจำเป็นต้องมีการทดสอบเพิ่มเติม เพื่อทำความเข้าใจว่าการรั่วไหลอาจเกิดขึ้นผ่านบริเวณสตัดแบบเกลียวหรือไม่

ผู้ให้บริการหลังการขายได้จัดทำแบบร่าง (drawing) สำหรับให้โรงงานผลิตเครื่องมือทดสอบความดันภาคสนาม (field pressure testing tool) โดยได้ทำการถอดสตัดทั้งหมดทั้งวงในและวงนอกออก จากการตรวจสอบพบว่ามีคราบแคลเซียมและน้ำขัง ซึ่งเป็นตัวบ่งชี้การรั่วไหล อยู่ภายในรูเกลียวสตัดจำนวนสามตำแหน่ง

จะต้องมีการทดสอบสารแทรกซึม (Dye PT) กับบาร์เรลในสถานที่หน้างานขั้นสุดท้ายกับชิ้นส่วนสำคัญๆทุกชิ้น

การทดสอบหาจุดรั่ว จะเริ่มต้นด้วยการอัดความดันเข้าไปในรูสตัดแบบเกลียวแต่ละรูที่ความดัน 5,000 ปอนด์ต่อตารางนิ้ว (psi) เป็นเวลา 20 นาที ผลการทดสอบทั้งหมดเป็นปกติ ยกเว้นสตัดหนึ่งตำแหน่ง ซึ่งพบว่ามีการลดลงของความดันเล็กน้อยในช่วงเริ่มต้นของการทดสอบ ก่อนที่ความดันจะคงที่ตลอดช่วงเวลาที่เหลือ

ทีมงานได้เติมสีย้อมสีเขียวลงในน้ำที่ใช้ทดสอบ และนำเครื่องทำความร้อนเข้ามาเพื่อเพิ่มอุณหภูมิของบาร์เรล ก่อนทำการทดสอบสตัดตำแหน่งดังกล่าวซ้ำอีกครั้งเป็นเวลา 1 ชั่วโมง ในรอบการทดสอบครั้งที่สองนี้ ไม่พบการรั่วไหลใด ๆ

การประกอบกลับ (Reassembly)

หลังจากการทดสอบความดันของสตัดเสร็จสิ้น โรงงานได้จัดประชุมในสถานที่หน้างานเพื่อกำหนดแนวทางดำเนินการต่อไป จากการตรวจสอบผิวหน้าปะเก็นของบาร์เรลและหัวจ่าย ไม่พบข้อบ่งชี้ใด ๆ ที่สามารถระบุเส้นทางการรั่วไหลได้ และไม่สามารถทำให้เกิดการรั่วซ้ำได้ในระหว่างการทดสอบความดันของสตัด แม้ว่าการทดสอบจะไม่สามารถดำเนินการได้ที่ความดันและอุณหภูมิเท่ากับสภาวะการใช้งานจริง

อย่างไรก็ตาม หลักฐานเชิงสายตาที่พบการรั่วไหลในตำแหน่งสตัดสามตำแหน่ง บ่งชี้ว่าสตัดบางตัวอาจเกิดการรั่วภายใต้สภาวะการเดินเครื่องปกติ

เพื่อเป็นการตรวจสอบขั้นสุดท้ายและลดความเสี่ยงให้น้อยที่สุดก่อนการเดินเครื่องใหม่ ทีมงานหน้างานจึงตัดสินใจทำการตรวจสอบแบบไม่ทำลาย (Nondestructive Examination: NDE) เพิ่มเติมอีกครั้ง ซึ่งรวมถึงการทดสอบสารแทรกซึม (PT) และการตรวจสอบด้วยคลื่นอัลตราโซนิก (UT) กับบาร์เรลและสตัด รวมถึงการตรวจสอบด้วย UT กับหัวจ่าย ผลการตรวจสอบทั้งหมดไม่พบข้อบ่งชี้ความผิดปกติใด ๆ

ชิ้นส่วนทั้งหมดถูกประกอบกลับเข้าด้วยกัน โดยมีการตรวจสอบมิติอย่างละเอียดตลอดกระบวนการ เพื่อยืนยันระยะเคลียร์รันซ์ตามการออกแบบ ตรวจสอบการอัดตัวของปะเก็นหัวจ่ายให้เหมาะสม คำนวณขนาดที่จำเป็นของปะเก็น/แผ่นชิมของคอมเพนเซเตอร์ (compensator gasket/shim pack) และยืนยันตำแหน่งของชุดชิ้นส่วนภายในทั้งในแนวแกนและแนวรัศมีให้ถูกต้อง

รูปการทดสอบไฮโดรเทสต์ภาคสนามของสตัดแบบเกลียว

โครงการถอดเปลี่ยนชุดชิ้นส่วนภายในและการแก้ไขปัญหาในหน้างานที่มีความซับซ้อนสำหรับปั๊มน้ำป้อนหม้อไอน้ำเครื่องนี้ ตอกย้ำให้เห็นถึงความสำคัญของประสบการณ์ ความใส่ใจในรายละเอียด และการคิดวิเคราะห์อย่างมีวิจารณญาณในการดำเนินงานบริการภาคสนาม แม้ว่าทีมงานจะเริ่มต้นโครงการ โดยคาดการณ์ไว้แล้วว่าจะต้องมีการทดสอบและการตรวจสอบอย่างละเอียดเป็นจำนวนมาก แต่งานภาคสนามทั่วไปก็มักจะพบกับความท้าทายที่ไม่คาดคิด ซึ่งจำเป็นต้องอาศัยการตัดสินใจที่รวดเร็วและรอบคอบเพื่อแก้ไขปัญหาที่เกิดขึ้น

ในกรณีนี้ ทีมงานได้รวบรวมหลักฐานเพียงพอในการหักล้างสาเหตุที่ถูกสงสัยหลายประเด็นของการรั่วไหลที่พบ และสรุปได้ว่าไม่มีความเสี่ยงในระยะสั้นต่อการเดินเครื่องของหน่วยผลิตเมื่อใช้งานร่วมกับชุดชิ้นส่วนภายในที่เปลี่ยนใหม่ ทีมงานเชื่อว่าสาเหตุราก (root cause) ที่มีความเป็นไปได้มากที่สุดคือการเสียรูปของบาร์เรล อันเนื่องมาจากการขยายตัวและการหดตัวจากความร้อนที่เกิดขึ้นซ้ำ ๆ

การโก่งตัวของชุดชิ้นส่วนภายในภายในบาร์เรลก็เป็นอีกปัจจัยหนึ่งที่อาจมีส่วนทำให้เกิดปัญหา ซึ่งมีหลักฐานสนับสนุนจากความเสียหายของตัวแยกการไหล (flow splitter) ที่เกิดจากการสัมผัส และความแตกต่างของความยาวในแนวแกนของชุดชิ้นส่วนที่ถอดออก นอกจากนี้ ความเป็นไปได้ของการโก่งตัวของชุดชิ้นส่วนภายในยังสอดคล้องกับรูปแบบการสึกหรอที่พบบนอุปกรณ์ปรับสมดุล (balance device)

เมื่อมองไปข้างหน้า โรงงานกำลังพิจารณาการเปลี่ยนบาร์เรลและหัวจ่ายใหม่ เพื่อให้ได้หน่วยปั๊มที่มีความสมบูรณ์ทั้งในด้านโครงสร้างและมิติ การสืบสวนและตรวจสอบที่ดำเนินการในภาคสนามครั้งนี้ช่วยสร้างความเชื่อมั่นให้กับโรงงานว่า การลงทุนดังกล่าวเป็นทางเลือกที่เหมาะสมในการนำหน่วยผลิตกลับสู่การเดินเครื่องที่มีความเชื่อถือได้ในระยะยาว

การทดสอบสมรรถนะเทียบกับค่าที่ออกแบบใว้และค่าเก่าที่บันทึกใว้

จะต้องจดบันทึกค่าสมรรถนะแรกเริ่มและหลังการซ่อมแต่ละครั้งเก็บใว้ เพื่อดูความเปลี่ยนแปลง