การแก้ปัญหาการเกิด Vapor Lock ในปั๊มจ่ายสารเคมี

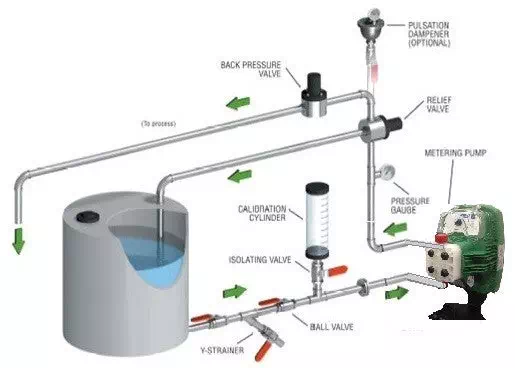

ในกระบวนการผลิต ระบบการขนส่งแก๊สหรือน้ำมัน ระบบการบำบัดน้ำ บางครั้งต้องใช้สารเคมีผสมกับวัตถุอื่น โดยการใช้ปั๊มจ่ายสารเคมีแบบแม่นยำ (Chemical Feed Metering Pumps) ฉีดสารเคมีในปริมาณที่แน่นอนเข้าระบบ เช่น โซเดียมไฮโปคลอไรท์ กรดเปอร์อะซีติก สารฆ่าเชื้อ สารทำให้เกิดกลิ่น และสารอื่น ๆ เข้าไปผสม ในระหว่างที่ปั๊มสารเคมีใช้งาน อาจจะเกิดปรากฏการณ์ เรียกว่า “Vapor lock” ขึ้นได้ในระบบได้ ซึ่งการเกิด Vapor lock ขึ้นอยู่กับชนิดของปั๊ม อุณภูมิ ชนิดสารเคมีที่ใช้ และสภาพแวดล้อมต่างๆ

ปั๊มนี้นอกจากจะมีความดัน (Pressure) มากกว่าความดันระบบแล้ว ยังใช้วัด (Metering) แล้วควบคุมปริมาณการใหล (Volume) ของสารเคมี เพื่อให้ผสมกันได้พอดี (Proper mixed) ในระบบด้วย

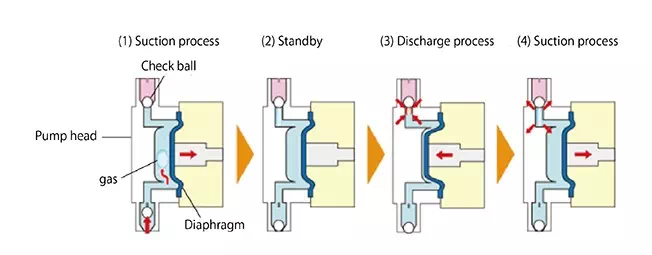

Vapor lock เป็นปรากฏการณ์ที่เกิดจากการสะสมของก๊าซ (ซึ่งโดยทั่วไปเกิดจากความระเหยของสารเคมีบางชนิด) ภายในตัวปั๊ม ซึ่งก๊าซมีคุณสมบัติที่สามารถถูกบีบอัด (Compressed) ได้ เมื่อแก๊สถูกบีบอัดมากๆเข้า จะเกิดการกีดขวางทำให้ของเหลวในท่อไม่สามารถเคลื่อนไหวได้ตามปกติ ส่งผลให้เกิดการอุดตัน ทำให้จ่ายสารเคมีไม่ถูกต้อง หรือไม่จ่ายเลย บางครั้งถึงขั้นหยุดการทำงานของปั๊ม

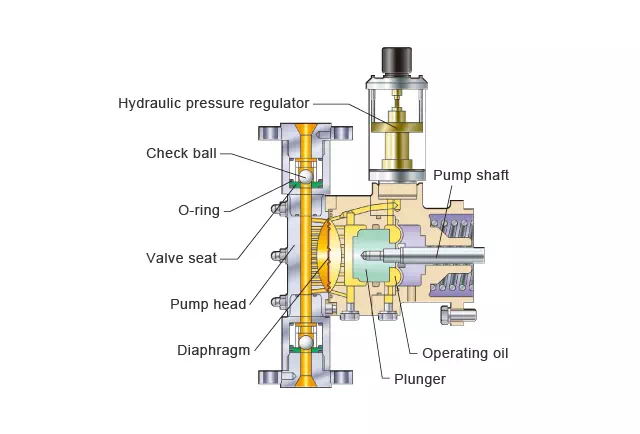

หลักการทำงานของปั๊ม

ส่วนมากแล้วจะใช้ปั๊มแบบไดอะแฟรม (Diaphragm) หรือพลังเจอร์ (Plunger) ซึ่งเป็นปั๊มประเภท Positive Displacement หรือ PD ปั๊มเป็นปั๊มฉีด ทำงานโดยใช้ลูกบอลวาล์ว (Check Ball Valve) ที่ปลายดูดและปลายจ่ายเพื่อควบคุมของเหลวให้เข้าและออกจากปั๊มในแต่ละรอบการทำงาน (Cycle)

ถ้ามีอากาศอยู่ในส่วนที่สัมผัสของเหลวของปั๊ม (Wetted End) การเคลื่อนตัวของไดอะแฟรมจะไม่สามารถดันอากาศได้แรงพอที่จะเปิดและปิดวาล์วลูกบอลได้ ส่งผลให้ของเหลวไม่ไหลเวียน และเกิด “Air Lock” ทำให้ไม่สามารถจ่ายสารเคมีออกมาได้

จนกว่าจะมีของเหลวเข้ามาแทนอากาศ หรืออากาศถูกไล่ออกไปจากระบบ ปั๊มจะยังคงทำงานอยู่แบบไม่มีประสิทธิภาพ กล่าวคือ “ตีกลับไปกลับมาโดยไม่เกิดการจ่ายสาร”

สาเหตุของการเกิด Vapor Lock

- สารเคมีที่มีความระเหยสูง: สารเคมีที่ปล่อยก๊าซหรือกลายเป็นไอได้ง่ายอาจทำให้เกิดช่องอากาศ เช่น โซเดียมไฮโปคลอไรท์ที่สามารถปล่อยคลอรีนได้เมื่อสลายตัว

- อุณหภูมิสูง: ของเหลวบางชนิดที่คงตัวได้ที่อุณหภูมิห้องอาจระเหยเมื่ออุณหภูมิสูงขึ้น โดยเฉพาะในสภาพอากาศร้อน หรือเมื่อมอเตอร์ปั๊มสร้างความร้อนมาก

- ปัญหาแรงดูด: หากแรงดูดที่ทางเข้าไม่เพียงพอ ความดันที่ต่ำกว่าวาปอร์เพรสเชอร์ของของเหลวจะทำให้ของเหลวกลายเป็นก๊าซก่อนเข้าปั๊ม

- ขนาดปั๊มไม่เหมาะสม: การเลือกปั๊มที่ใหญ่เกินไปหรือหมุนช้าเกินไปอาจทำให้ก๊าซสะสมในหัวปั๊มโดยไม่ถูกดันออก

ผลกระทบของ Vapor Lock

- ผลกระทบระยะสั้น: ปั๊มจะหยุดจ่ายสารเคมีหรือจ่ายในปริมาณที่ผิดพลาด ส่งผลกระทบต่อกระบวนการฆ่าเชื้อ ทำให้คุณภาพน้ำลดลง

- ผลกระทบระยะยาว: การสะสมของก๊าซอาจทำให้ส่วนประกอบภายในปั๊มสึกหรอ เช่น ซีลและไดอะแฟรม และในกรณีร้ายแรงอาจทำให้ปั๊มเสียหาย ต้องเปลี่ยนหรือซ่อม

แนวทางการแก้ไขปัญหา Vapor Lock

- วาล์วระบายอากาศอัตโนมัติ: ช่วยให้ก๊าซที่สะสมในหัวปั๊มถูกระบายออกโดยไม่ให้ของเหลวรั่ว

- ระบบไพรม์อัตโนมัติ (Auto Priming): ฟังก์ชันซอฟต์แวร์ที่จะตรวจจับเมื่อไม่มีของเหลวจ่าย และปรับการทำงานโดยการเร่งความเร็วปั๊มชั่วคราว เพื่อไล่อากาศออกจากระบบ

- ปรับขนาดและการทำงานของปั๊มให้เหมาะสม: ใช้ปั๊มขนาดเล็กที่หมุนเร็วกว่าเพื่อให้ของเหลวไหลเร็วขึ้น ลดการสะสมของก๊าซ

- เปลี่ยนมาใช้ปั๊มแบบเพอริสแตลติก (Peristaltic pump) หรือปั๊มรีดท่อ : สำหรับของเหลวที่มีฟองอากาศสูง ปั๊มชนิดนี้ช่วยให้ฟองอากาศผ่านไปได้โดยไม่ทำให้เกิด Vapor lock แต่ไม่เหมาะกับระบบแรงดันสูง

- การบำรุงรักษาและอัปเกรดปั๊ม: ติดตั้งวาล์วระบายอากาศเพิ่มเติม หรือเปลี่ยนดีไซน์ปั๊ม รวมถึงการตรวจรอยรั่วและตรวจสอบซีลอย่างสม่ำเสมอ

การบำรุงรักษาและการอัปเกรดปั๊ม

- ปั๊มรุ่นเก่าที่มักประสบปัญหาวาเปอร์ล็อก สามารถอัปเกรดด้วยการติดตั้งวาล์วระบายอากาศเสริม (Aftermarket degassing valves) ในบางกรณี ผู้ปฏิบัติงานอาจเลือกเปลี่ยนไปใช้ปั๊มที่ออกแบบมาให้เหมาะสมกับงานมากกว่า อีกทางเลือกหนึ่งคือการบำรุงรักษาอย่างสม่ำเสมอ เช่น การตรวจสอบการรั่วไหล และตรวจสอบซีลให้มีสภาพดีอยู่เสมอ ขั้นตอนง่าย ๆ เหล่านี้จะช่วยยืดอายุการใช้งานของปั๊ม ปรับปรุงประสิทธิภาพโดยรวม และลดปัญหา Vapor lock

- Vapor lock อาจเป็นความท้าทายสำหรับปั๊มจ่ายสารเคมีแบบแม่นยำ แต่ก็ไม่ใช่ปัญหาที่แก้ไขไม่ได้ หากเข้าใจสาเหตุและผลกระทบของ Vapor lock ผู้ปฏิบัติงานสามารถดำเนินมาตรการเชิงรุกเพื่อป้องกันปัญหานี้ได้ รวมถึงการใช้เทคโนโลยีวาล์วขั้นสูง การปรับแต่งการทำงานของปั๊มให้เหมาะสม และการรักษาการออกแบบระบบให้ถูกต้อง

- โดยการจัดการกับ Vapor lock อย่างมีประสิทธิภาพ โรงงานบำบัดน้ำจะสามารถรักษาความน่าเชื่อถือและประสิทธิภาพของระบบจ่ายสารเคมีอย่างต่อเนื่อง ซึ่งสุดท้ายจะช่วยให้คุณภาพและความปลอดภัยของน้ำที่ผ่านการบำบัดเป็นไปตามมาตรฐาน

วิธีป้องกันและตรวจสอบเมื่อเกิด Air Lock ในปั๊มจ่ายสารเคมี

หากคุณสงสัยว่าปั๊มของคุณอาจเกิด Air Lock ลองตรวจสอบตามปัญหาทั่วไปดังต่อไปนี้:

- ปั๊ม Madden สามารถดูดเองได้ (Self-Priming) แต่มีข้อจำกัด

ปั๊มต้องใช้เวลาสักครู่ในการเติมของเหลวเข้าสู่หัวปั๊ม และไล่อากาศออก หากปั๊มต่อเข้ากับระบบที่มีแรงดันอยู่แล้ว ปั๊มจะไม่สามารถดูดเองได้ ควรมีวาล์วเพื่อไล่อากาศ หรือทำการไล่อากาศด้วยตนเอง - ตรวจสอบท่อหรือสายยางว่ามีรอยรั่วหรือไม่ และดูว่าท่อมีจุดที่สูงต่ำหรือเปล่า

ท่อที่มีการขึ้นลงจะทำให้อากาศรวมตัวกันเป็นฟองอากาศในจุดต่ำ-สูง ซึ่งสามารถทำให้เกิด Air Lock ได้ - อย่าสับสนระหว่าง Air Lock กับการ “Dead Head”

Dead Head คือการที่ปั๊มไม่สามารถเอาชนะแรงดันในระบบ หรือมีสิ่งอุดตันในท่อจ่าย ทำให้ปั๊มหยุดทำงานหรือมอเตอร์ไหม้ ถ้าคุณมั่นใจว่าปั๊มสามารถรับแรงดันในระบบได้ ปัญหามักจะเป็น Air Lock ไม่ใช่ Dead Head - บางครั้งอาจแค่ต้องใช้เวลา

ปั๊มแบบจ่ายปริมาณน้อยอาจใช้เวลานานกว่าจะไล่อากาศออกจากระบบได้ ต่างจากปั๊มขนาดใหญ่ที่สามารถผลักอากาศออกได้เร็วกว่า ถ้าปั๊มเล็ก อากาศอาจยังคงอยู่และส่งผลต่อการทำงานตลอดเวลา

กรณีศึกษาจากโรงผลิตน้ำเย็น (Chiller Plant)

บริษัทสาธารณูปโภคแห่งหนึ่งใช้ปั๊มไดอะแฟรมเพียงตัวเดียวในการจ่ายสารฟอกขาวและสารยับยั้งการเกิดตะกรันในระบบคอนเดนเซอร์ ซึ่งมีปัญหาเรื่อง vapor lock, ไดอะแฟรมรั่ว, สูญเสียการไพรม์ และการรั่วไหลของสารเคมี

เมื่อมีการเปลี่ยนมาใช้ปั๊มซึ่งมีเทคโนโลยี Dual Diaphragm ช่วยให้จ่ายสารได้ต่อเนื่องเหมือนปั๊มเพอริสแตลติก (Peristaltic pump) แต่ไม่ต้องเปลี่ยนท่อ อีกทั้งยังมีวาล์วระบายอากาศอัตโนมัติในตัว

ผู้จัดการฝ่ายความน่าเชื่อถือระบุว่าปั๊มมีความทนทานมากกว่าเดิม ปัญหาที่เคยเกิดขึ้นลดลงอย่างเห็นได้ชัด ส่งผลให้ลดการซ่อมแซม ลดความเสี่ยงจากการสัมผัสสารเคมี และลดค่าใช้จ่ายในการบำรุงรักษา

แม้ Vapor lock จะเป็นปัญหาในระบบจ่ายสารเคมี แต่สามารถจัดการได้ด้วยความเข้าใจในสาเหตุและผลกระทบ พร้อมทั้งการเลือกใช้เทคโนโลยีวาล์วที่ทันสมัย ปรับการใช้งานของปั๊มให้เหมาะสม และดูแลรักษาระบบอย่างต่อเนื่อง เพื่อให้ระบบบำบัดน้ำทำงานได้อย่างมีประสิทธิภาพและสอดคล้องตามมาตรฐานคุณภาพ

การแก้ปัญหา Vapor lock ที่โรงบำบัดน้ำเสียในสหรัฐอเมริกา

เพื่อแก้ปัญหาวาเปอร์ล็อกในปั๊มจ่ายสารเคมีแบบแมคคานิค BJWSA (Beaufort-Jasper Water and Sewer Authority) ได้ทดลองใช้ปั๊ม DDA

BJWSA เป็นองค์กรไม่แสวงหากำไรที่จัดตั้งขึ้นโดยรัฐเซาท์แคโรไลนาเพื่อให้บริการน้ำดื่มและบำบัดน้ำเสียในเขต Beaufort และ Jasper โดยมีความสามารถในการนำน้ำกลับมาใช้ซ้ำได้ถึง 5 ล้านแกลลอนต่อวัน รวมถึงการให้บริการน้ำเพื่อการรดน้ำสนามหญ้าแห่งแรกของรัฐ

โรงบำบัดน้ำเสียที่ Point South เป็นโรงงานแบบบ่อพักน้ำ (Lagoon style) มีความสามารถในการบำบัด 0.35 ล้านแกลลอนต่อวัน และถูกปรับปรุงใหม่ในปี 2009 เพื่อรองรับชุมชนใหม่ 2,500 หลัง แต่โครงการหยุดชะงักจากวิกฤตเศรษฐกิจปี 2009 ทำให้ปัจจุบันมีปริมาณน้ำเฉลี่ยเพียง 50,000 แกลลอนต่อวัน โดยลดลงถึง 12 แกลลอนต่อนาทีในเวลากลางคืน

โรงงานจ่ายคลอรีนเข้าระบบน้ำสุดท้ายเพื่อรักษาค่าคลอรีนที่ 1.5 ppm โดยใช้ปั๊มแบบไดอะแฟรมขับด้วยมอเตอร์ ขนาด ½ แรงม้า และใช้สารเคมีโซเดียมไฮโปคลอไรต์เข้มข้น 12.5% แต่ในอัตราการไหลต่ำ ปั๊มเดิมมักประสบปัญหาวาเปอร์ล็อก ทำให้เจ้าหน้าที่ต้องจ่ายสารเคมีเกินความจำเป็นและปล่อยก๊าซออกจากหัวปั๊มด้วยตนเองทุกเช้า ในที่สุดต้องเจือจางสารเคมีลงเหลือ 6% เพื่อให้ปั๊มทำงานได้ ซึ่งส่งผลให้ต้นทุนเพิ่มขึ้นทั้งด้านสารเคมีและแรงงาน

BJWSA มีประสบการณ์กับเทคโนโลยีการจ่ายสารแบบดิจิทัล มาก่อน จึงตัดสินใจทดลองใช้ปั๊ม SMART Digital DDA ซึ่งสามารถรับสัญญาณ 4-20 mA จากมิเตอร์วัดการไหลในระบบคลอรีน และตั้งค่าให้ทำงานตามการเปลี่ยนแปลงของการไหล ปั๊มมีฟีเจอร์ Auto Deaeration, Flow Control และ Auto Flow Adapt ซึ่งช่วยขจัดฟองอากาศอัตโนมัติแม้ในภาวะแรงดันไม่คงที่

หลังจากเฝ้าดูการทำงานของปั๊มเป็นเวลาหนึ่งสัปดาห์ BJWSA พบว่าไม่มีปัญหาวาเปอร์ล็อกเกิดขึ้นเลย และตัดสินใจเปลี่ยนกลับมาใช้สารเคมีเข้มข้น 12.5% อีกครั้ง ซึ่งยังคงทำงานได้ดีแม้ในฤดูร้อนที่อุณหภูมิสูงกว่า 37°C ปั๊ม DDA ทำงานได้ตลอดฤดูร้อน ฤดูใบไม้ร่วง และฤดูหนาว โดยไม่มีปัญหาวาเปอร์ล็อก

นอกจากความน่าเชื่อถือที่เพิ่มขึ้นแล้ว BJWSA ยังพบข้อดีเพิ่มอีก 2 ข้อ คือ

- ลดการใช้สารเคมี จากเฉลี่ย 11 แกลลอนต่อวัน (เมื่อใช้สาร 6%) เหลือเพียง 2 แกลลอนต่อวัน (เมื่อใช้สาร 12.5%) ช่วยลดค่าใช้จ่ายได้มาก

- ลดการใช้พลังงาน ปั๊ม DDA ใช้พลังงานเพียง 1% ของความสามารถแหล่งจ่ายไฟสำรอง (UPS) ทำให้ในกรณีไฟดับ UPS ทำงานได้นาน 45 นาที เทียบกับ 15 นาทีในปั๊มเดิม

การลดการใช้พลังงานและสารเคมีช่วยลดผลกระทบต่อสิ่งแวดล้อมของ BJWSA อีกด้วย