การทดสอบแรงดันด้วยน้ำ (Hydrostatic) และทดสอบแรงดันด้วยแก๊ส (Pneumatic)

ระบบที่มีความดันสูง เมิ่อก่อสร้าง ดัดแปลง หรือบำรุงรักษาแล้วเสร็จ จะต้องทำการทดสอบการรั่วออกภายนอก ที่รอยเชื่อม ข้อต่อ วาล์ว เป็นต้น มิฉนั้นจะเกิดอันตรายเมื่อนำเข้าใช้งาน

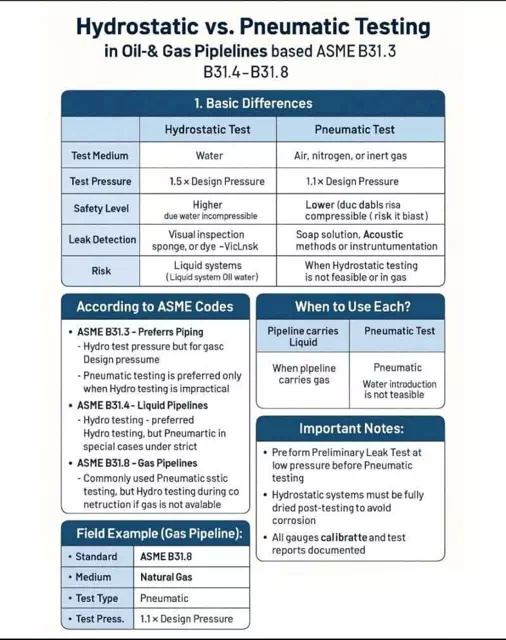

ความแตกต่างหลัก และแนวทางจาก ASME

การก่อสร้างท่อส่ง ถังความดัน และอุปกรณ์ ที่ใช้กับความดันสูง จะต้องผ่านการทดสอบแรงดันและการรั่วซีม ตามมาตรฐานของ ASME B31 การทดสอบแรงดันไม่ใช่แค่พิธีการ แต่เป็นสิ่งสำคัญต่อความปลอดภัย การป้องกันการรั่ว และการใช้งานที่เหมาะสม

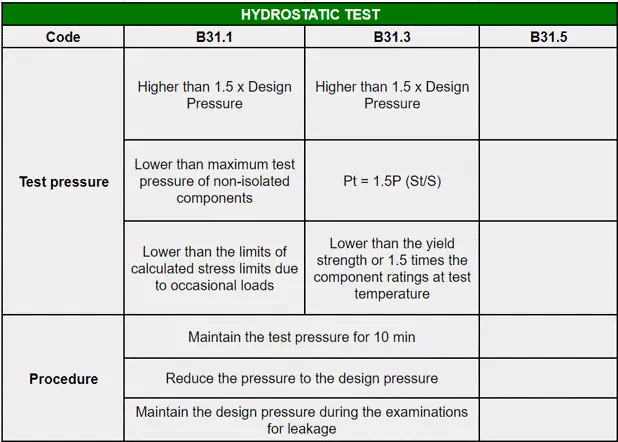

ต่อไปนี้คือการเปรียบเทียบแบบย่อโดยอิงตามมาตรฐาน ASME B31

1. การทดสอบด้วยน้ำ (Hydrostatic Testing)

- ใช้แรงดันที่ 1.5 เท่าของแรงดันออกแบบ โดยใช้น้ำ

- นิยมใช้กับระบบของเหลว

- ปลอดภัยกว่า เนื่องจากน้ำไม่สามารถบีบอัดได้ (Incompressible)

- ต้องระบายน้ำและทำให้แห้งอย่างทั่วถึงเพื่อป้องกันการกัดกร่อนภายใน

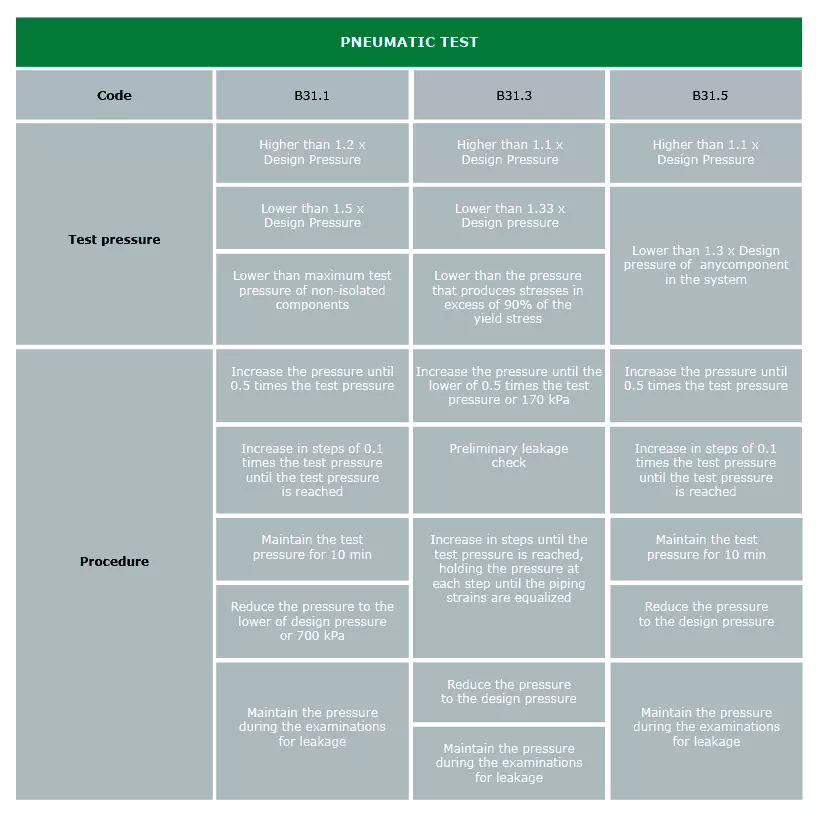

2. การทดสอบด้วยอากาศ/ก๊าซ (Pneumatic Testing)

- ใช้แรงดันที่ 1.1 เท่าของแรงดันออกแบบ โดยใช้อากาศ ไนโตรเจน หรือก๊าซเฉื่อย

- ใช้เมื่อการทดสอบด้วยน้ำไม่สามารถทำได้ (เช่น ระบบก๊าซ)

- มีความเสี่ยงสูงกว่า — ต้องมีการควบคุมความปลอดภัยอย่างเข้มงวดเนื่องจากก๊าซสามารถบีบอัดได้

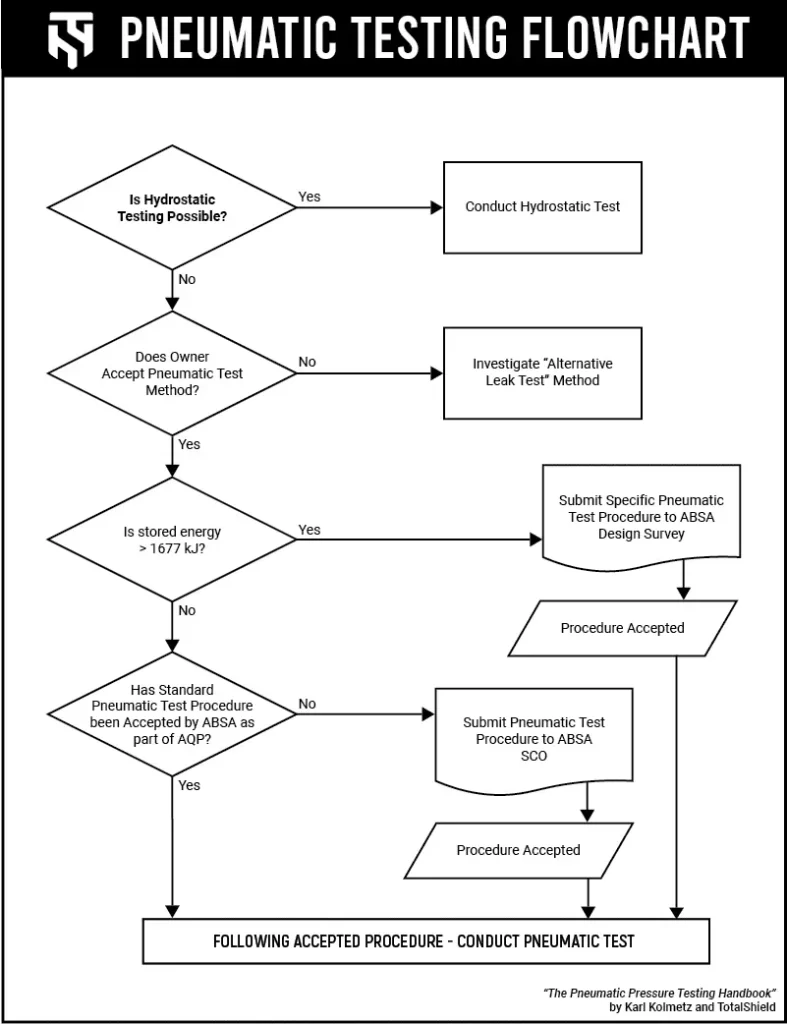

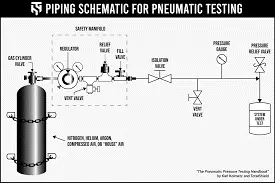

โฟลวชาร์ทของการทำการทดสอบความดันด้วยอากาศ

การเตรียมอุปกรณ์การทดสอบความดันด้วยแก๊ส

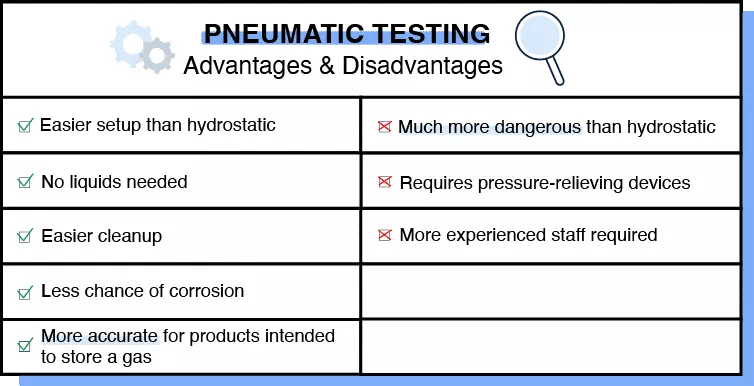

ข้อดีและเสียของทดสอบความดันด้วยแก๊ส

3 แนวทางตาม ASME

- B31.3: อนุญาตให้ใช้การทดสอบด้วยอากาศได้ เฉพาะเมื่อมีการลดความเสี่ยงอย่างเหมาะสม

- B31.4: ต้องใช้การทดสอบด้วยน้ำเป็นหลัก การทดสอบด้วยอากาศอนุญาตเฉพาะกรณีที่จำเป็น

- B31.8: การทดสอบด้วยอากาศนิยมมากกว่าในระบบท่อส่งก๊าซ

ความแตกต่างระหว่าง Hydrostatic test และ Pneumatic test

วิธีการทำ Hydrostatic test

การทำ Hydrotest คือ การวัดความสามารถแรงดันของเหลวของหม้อไอน้ำ ถังความดัน ระบบท่อ อุปกรณ์ และในภาชนะจำพวก ถังแก๊ส จะต้องใช้น้ำจืด ที่มีส่วนประกอบของน้ำสะอาดผสมกับคลอรีนไม่เกิน 50 ppm. ช่วงการทำทดสอบระบบภายในท่อ ต้องติดเทปเชื่อมปิดระหว่างขันเกลียว และขันน็อตสนิท

ขั้นตอนการทํา hydrostatic testing

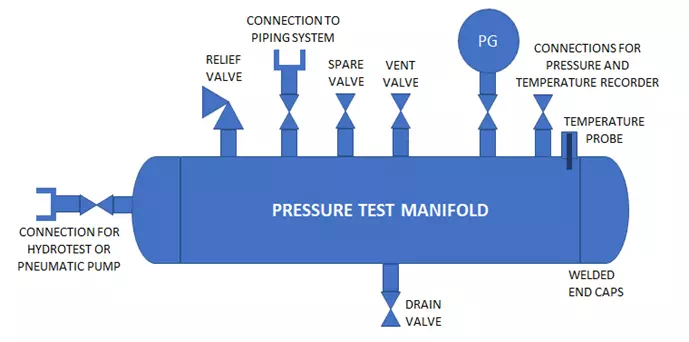

รูปแสดงจุดต่อที่จะนำความดันเข้าระบบ

การทํา Hydrostatic testing รูปแบบสากล มี 5 ขั้นตอน ดังนี้

- ภาชนะที่ถูกทำการทดสอบ Hydrostatic test จะต้องปิดท่อวาว์ลทั้งหมด และรวมถึงระบบนิรภัย (Safety – relieve valve) ให้สนิทเรียบร้อย

- ตรวจเช็คสภาพภาชนะกายภาพโดยรวมว่า มีบริเวณภายนอกส่วนไหนมีสภาพผุดกร่อนก่อนเริ่ม Hydrostatic test

- เติมของเหลว 2 ประเภทได้แก่ น้ำที่มีส่วนประกอบของน้ำจืด ผสมร่วมกับสารคลอรีนในปริมาณไม่เกิน 50 pmm. และของไหล (Fluid Mechanics) เป็นตัวกลางนำแรงดันน้ำ ที่อัดความดันสูง 1.5 เท่า เข้าสู่ระบบ

- เริ่มมาตรฐานการทํา Hydrostatic test ในระยะเวลา 30 นาที โดยระหว่างการทดลอง ผู้ทดสอบค้นหาจุดรอยรั่วซึมทั้งหมด หากเกิดส่วนใดที่เกิดการรั่วซึมจะทำการยกเลิกทันที แต่หากไม่เกิดความผิดปกติของอุปกรณ์ ผู้ทดลองจะทำการลดแรงดันให้ต่ำลง

- เมื่อการทดลอง Hydrostatic test มีสภาพการรับแรงดันได้ปกติ ให้ทำการปลดล็อกท่อวาวล์ให้อยู่ในค่าที่กำหนด แล้วทดสอบ Hydrostatic test อีกครั้งว่าสามารถรับแรงดันสูงสุดได้เท่าไหร่

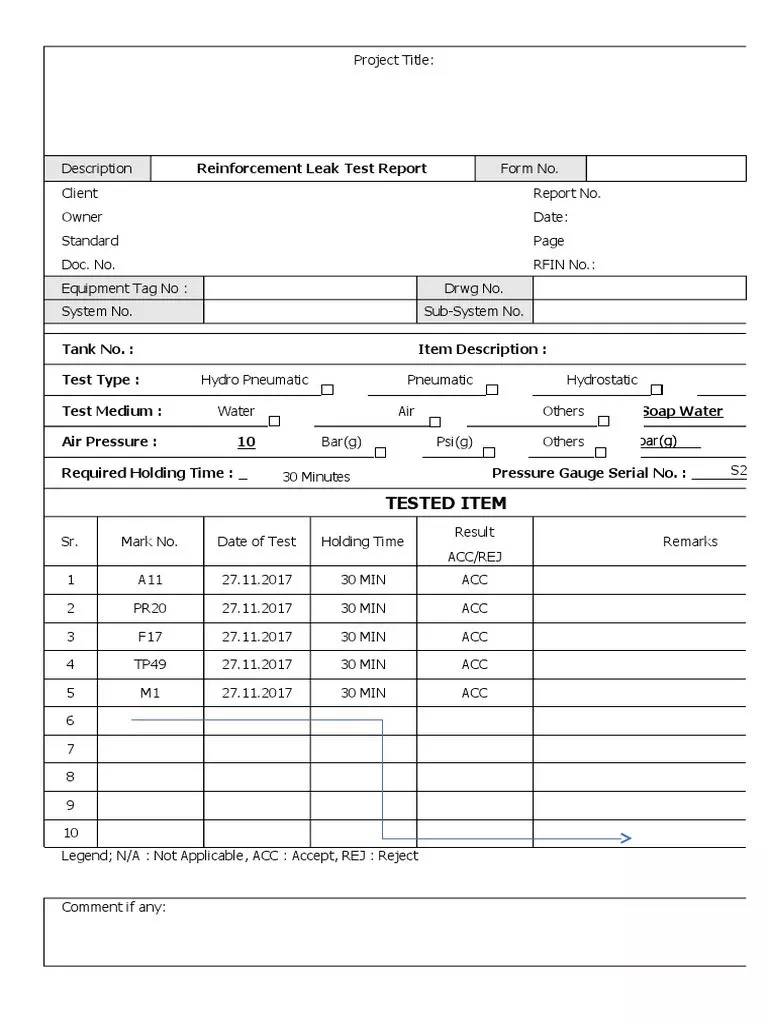

ค่าที่ต้องจดบันทึกเมื่อทำการทดสอบ Hydrostatic test

การชี้วัด Hydrostatic test ท่อแต่ละส่วนภายในภาชนะ มี 4 ค่า ดังนี้

- ชนิดท่อแต่ละประเภท ตั้งแต่การตรวจเช็ควัสดุ คุณสมบัติ เกรดคุณภาพของอะไหล่

- ค่าแรงดันที่จะทำการ Hydrostatic test แต่ละครั้ง

- ค่าของสารของไหลที่ถูกบรรจุข้างในระบบ

- ชื่อผู้ที่รับรอง Calibrated Pressure Gauge

มาตรฐานการทํา Hydrostatic test

การดำเนิน Hydrostatic test ต้องให้ถูกตามกฎหมาย ต้องมีวิศวกรที่มีคุณวุฒิควบคุม

ข้อควรระวังในการทดสอบ Hydrostatic test

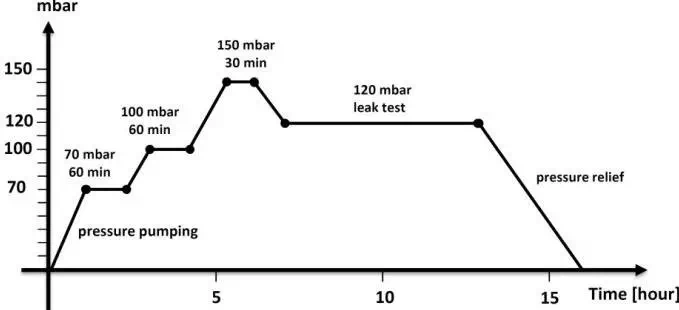

การดำเนินทดสอบ Hydrostatic test ต้องดำเนินเป็นขั้นบันไดทีละ Bar เพื่อป้องกันปฏิกิริยา Shock load ที่อุปกรณ์

โดยเริ่มต้นจะกำหนด Bar ของแรงดันปกติ ไต่ระดับ Bar ความดันใช้งาน จากนั้นทิ้งไว้ชั่วครู่พร้อมดูสภาพอุปกรณ์ ว่าเกิดปรากฎการณ์รั่วไหลหรือไม่

หากการทดลองอยู่ในสถานการณ์ปกติ ให้ไต่ระดับขึ้นไป Bar ความดันออกแบบ และสุดท้ายไล่ระดับไปที่ Bar ความดันทดสอบ แล้วเริ่มจับเวลา หากจุดที่อุปกรณ์ว่าสามารถรองรับแรงดันได้โดยไม่มีปัญหา

การลดแรงดันควรทำแบบลดขั้นบันไดเหมือนกับการทดสอบ Hydrostatic test ช่วงต้นเช่นเดียวกัน

ปั๊มที่ให้ความดันในการทดสอบ