ลมอัดในอุตสาหกรรม

เครื่องอัดอากาศอุตสาหกรรม คือเครื่องให้ทำอากาศที่มีความดันสูงขึ้น (Compressed air) โดยการอัดอากาศ (Compressed) ให้มีปริมาตรเล็กลง ทำให้ความดันเพิ่มขึ้น เป็นอุปกรณ์ที่ถูกออกแบบมาเพื่อเปลี่ยนพลังงานจลน์ (Kinetic energy) หรือพลังงานความร้อน (Thermal energy) เป็นพลังงานศักดิ์ (Potential energy) คือเพิ่มความดันของก๊าซ สะสมพลังงานความดัน เพื่อให้เหมาะกับการใช้งาน (คือเพิ่มจากความดันบรรยากาศ (Atmospheric pressure) เพิ่มเป็นความดันสะสม สูง 3-10 บาร์) โดยทั่วไปจะใช้งานกับ อากาศเป็นหลัก

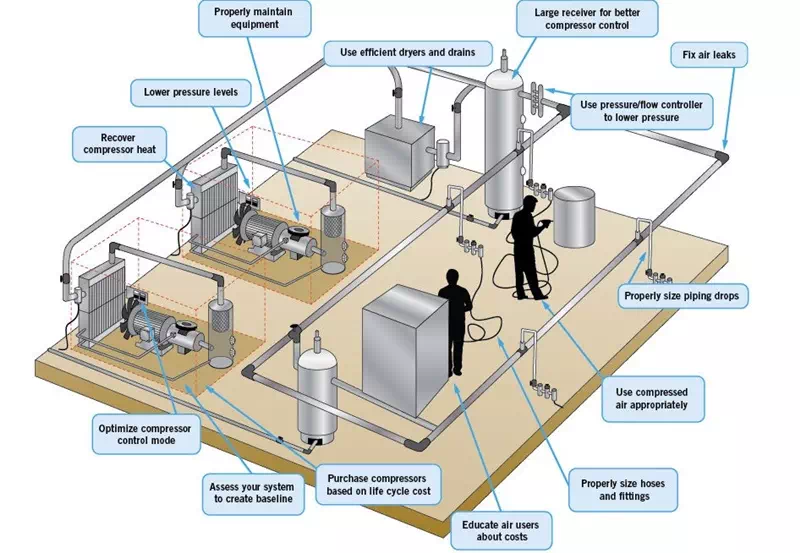

รูปแสดงการติดตั้งระบบลมอัดในโรงงาน

การอัดอากาศคือการเพิ่มแรงดันของอากาศให้สูงกว่าแรงดันบรรยากาศ ซึ่งต้องใช้พลังงานในการอัด

เมื่ออากาศอัดพยายามขยายตัวกลับสู่สภาวะปกติ (แรงดันบรรยากาศ) มันจะ ปลดปล่อยพลังงานออกมา

เครื่องอัดอากาศจึงทำหน้าที่ เพิ่มแรงดันของอากาศ และ เก็บพลังงานศักย์ไว้ในอากาศอัด

ข้อดีของอากาศอัด ต่างจากพลังงานรูปแบบอื่น อากาศอัด ไม่จำเป็นต้องแปลงพลังงานใหม่ ในจุดที่ใช้งาน

พื้นฐานฟิสิกส์บางประการสำหรับการอัดอากาศ:

กฎของบอยล์ (Boyle’s Law):

ในระบบปิดที่อุณหภูมิคงที่ แรงดันและปริมาตรของแก๊สจะผกผันกัน — เมื่ออัดอากาศให้มีปริมาตรน้อยลง แรงดันจะเพิ่มขึ้น

กฎของชาร์ลส์ (Charles’s Law):

หากแรงดันคงที่ ปริมาตรของแก๊สจะเพิ่มขึ้นตามอุณหภูมิ — หลักการนี้สำคัญเมื่อมีความร้อน

แบบ (Ideal Gas Law):

เป็นการรวมกันของกฎบอยล์และกฎชาร์ลส์ อธิบายความสัมพันธ์ระหว่างแรงดัน ปริมาตร และอุณหภูมิของแก๊ส — แม้จะดูเป็นทฤษฎี แต่ก็เป็นพื้นฐานของเทคโนโลยีลมอัด

เครื่องอัดอากาศมีหลากหลายประเภท ถูกนำไปใช้งานในอุตสาหกรรมต่าง ๆ เพื่อทำหน้าที่ดังต่อไปนี้

- ใช้ขับเครื่องมือวัด เครื่องมือควบคุมในโรงงาน (Instrument air)

- ให้พลังงานกับเครื่องมือลมในโรงงาน ฉีด พ่น เป่าทำความสอาด (Service air)

- ใช้กับอุปกรณ์พ่นทราย และเครื่องพ่นสี

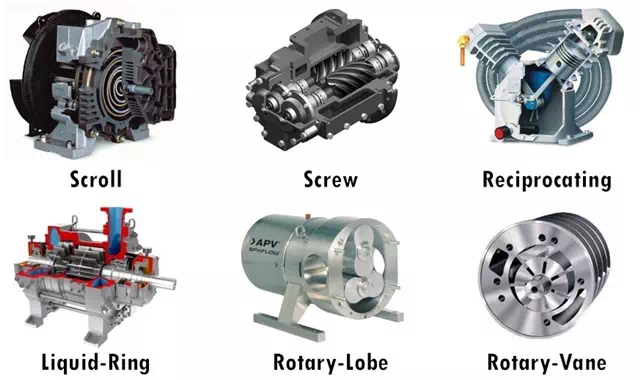

เครื่องอัดอากาศสามารถแบ่งออกได้เป็น 2 ประเภทหลัก:

- เครื่องอัดแบบปริมาตรบวก (Positive-Displacement Compressors)

- เครื่องอัดแบบแรงเหวี่ยง หรือแบบจลน์ (Centrifugal / Kinetic / Dynamic Compressors)

เครื่องอัดอากาศส่วนใหญ่จะเป็นแบบปริมาตรบวก

เครื่องอัดอากาศที่ใช้ในอุตสาหกรรม มี 2 ประเภท

- ขนาดเล็ก แบบพกพา ใช้สำหรับงานเล็ก เช่น เติมลมยาง

- ขนาดใหญ่ ติดตั้งกับที่ เช่น เทอร์โบคอมเพรสเซอร์ ที่ใช้ในกระบวนการผลิต อากาศสามารถสร้างพลังงานได้อย่างไร

ประเภทของเครื่องอัดอากาศ แบ่งตามโครงสร้างการออกแบบ

ประเภทหลักของเครื่องอัดอากาศแบบลูกสูบ (Reciprocating Compressors):

- เครื่องอัดแบบไดอะแฟรมลูกสูบ (Reciprocating diaphragm compressors)

- เครื่องอัดแบบลูกสูบทำงานด้านเดียว (Reciprocating single acting compressors)

- เครื่องอัดแบบลูกสูบแกว่ง (Reciprocating rocking piston compressors)

ประเภทหลักของเครื่องอัดอากาศแบบโรตารี่ (Rotary Air Compressors):

- เครื่องอัดแบบสกรูเกลียวโรตารี่ (Rotary helical screw compressors)

- เครื่องอัดแบบใบพัดเลื่อนโรตารี่ (Rotary sliding vane compressors)

- เครื่องอัดแบบสกรอลล์โรตารี่ (Rotary scroll compressors)

กลุ่มเครื่องอัดอากาศหลักเหล่านี้ครอบคลุมเทคโนโลยีเครื่องอัดอากาศที่หลากหลายและเหมาะสมกับความต้องการที่แตกต่างกันในภาคการค้าและอุตสาหกรรม

แต่ละประเภทมีข้อดีเฉพาะตัวในด้านประสิทธิภาพ วงจรการทำงาน การบำรุงรักษา ค่าใช้จ่ายในการดำเนินงาน ความต้องการพื้นที่ และลักษณะการจ่ายอากาศ

องค์ประกอบหลักของระบบอัดอากาศ:

- เครื่องอัดลม (Compressor):

หัวใจของระบบ ทำหน้าที่ลดปริมาตรของอากาศเพื่อเพิ่มแรงดัน มีหลายประเภท เช่น ลูกสูบ (Reciprocating), โรตารี่สกรู (Rotary Screw), และแบบแรงเหวี่ยง (Centrifugal) - ถังเก็บลม (Air Storage):

หลังจากอัดลมแล้ว ลมจะถูกเก็บไว้ในถังเพื่อให้มีแรงดันพร้อมใช้งานเมื่อต้องการ - ระบบปรับคุณภาพลม (Air Treatment):

ลมที่ถูกอัดอาจปนเปื้อนฝุ่น น้ำมัน หรือความชื้น ต้องใช้ตัวกรอง (Filters) และเครื่องทำแห้งลม (Dryers) โดยเฉพาะในอุตสาหกรรมที่ต้องการลมสะอาด เช่น แพทย์หรืออาหาร - ระบบจ่ายลม (Distribution):

ลมอัดจะถูกส่งผ่านท่อและสายยางไปยังจุดใช้งาน การติดตั้งและบำรุงรักษาที่เหมาะสมจะช่วยลดการรั่วไหลและแรงดันตก

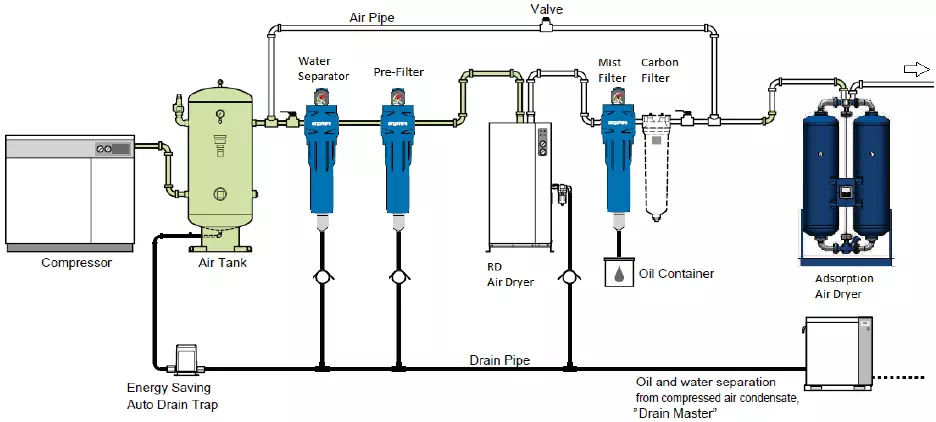

รูปแสดงระบบเครื่องทำความสอาดอากาศ

ความสำคัญของคุณภาพของลมอัด

คุณภาพของลมอัดในอุตสาหกรรมจึงมีความสำคัญอย่างมาก เนื่องจากสามารถส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ รวมถึงประสิทธิภาพและความน่าเชื่อถือของกระบวนการผลิต

กระบวนการผลิตสารจำนวนมากต้องการ สภาวะที่แม่นยำและควบคุมได้ เพื่อให้สามารถผลิตผลิตภัณฑ์คุณภาพสูงได้ หากลมอัดที่ใช้มีสิ่งปนเปื้อน ก็อาจนำสิ่งสกปรกหรือสารปนเปื้อนเข้าสู่ผลิตภัณฑ์ ส่งผลให้คุณภาพ ความบริสุทธิ์ และความสม่ำเสมอของผลิตภัณฑ์ลดลง การควบคุมให้ลมอัดสะอาดจึงช่วย รักษาความสมบูรณ์ของผลิตภัณฑ์ ได้

โดยทั่วไป ลมอัดที่ออกจากเครื่องอัดลม (Air Compressor) จะยังคงมีสิ่งเจือปนติดมาด้วย เช่น ฝุ่น ความชื้น และน้ำมัน อาจก่อให้เกิดตะกอนขัดสีที่ไม่พึงประสงค์ การกัดกร่อนของท่อ และความเสียหายต่อเครื่องมือ

ฝุ่น (Dust Particles):

ลมอัดที่ออกมาจากเครื่องอัดลมนั้นมักจะมีฝุ่นผงปนอยู่ ซึ่งอาจมาจากหลายแหล่ง เช่น:

- สนิมจากผิวด้านในของท่อส่งลมอัด

- การหลุดลอกของสารเคลือบภายในท่อ

- เศษจากงานเชื่อมในระบบท่อและในตัวทำความเย็นหลังการอัด (Aftercooler)

- เศษวัสดุจากไส้กรองแยกน้ำมัน-อากาศ (Air-Oil Separator Filter)

นอกจากนี้ ฝุ่นยังอาจถูกพาเข้ามาจากกับดักความชื้น (Moisture Traps), ถังรับลมแบบเปียก (Wet Receiver Tank) และระบบท่อส่งลม

ปริมาณฝุ่นในลมอัดจะขึ้นอยู่กับหลายปัจจัย เช่น:

- คุณภาพการผลิตและวัสดุที่ใช้ภายในตัวเครื่องอัดลม

- การบำรุงรักษาเครื่องอัดลมตามกำหนด

- วัสดุของระบบท่อลม

- การเคลือบภายในของถังรับลมแบบเปียก

ความชื้น (Moisture):

เมื่ออากาศถูกอัดแล้วผ่านตัวทำความเย็นหลังการอัด (Aftercooler) และเย็นตัวลง ความชื้นที่อยู่ในอากาศจะเกิดการกลั่นตัวกลายเป็นน้ำ

แม้ระบบกรองแยกน้ำ (Moisture Separation Filters) จะสามารถกรองน้ำส่วนใหญ่ได้ แต่ยังคงมีไอน้ำบางส่วนหลงเหลือในลมอัดอยู่

ปัจจัยหลักที่มีผลต่อปริมาณความชื้นในลมอัด ได้แก่:

- ความชื้นสัมพัทธ์ของอากาศที่เข้าสู่เครื่องอัดลม

- ประสิทธิภาพของระบบแยกน้ำภายในเครื่อง

- อุณหภูมิขณะใช้งานของเครื่องอัดลม

น้ำมัน (Oil):

เครื่องอัดลมที่ใช้น้ำมันหล่อลื่น (Oil-Lubricated Compressors) เป็นประเภทที่ใช้งานมากที่สุดในตลาด ซึ่งทำให้สามารถรับประกันได้ว่า ลมอัดจากระบบนี้จะมีน้ำมันปนเปื้อนอยู่ไม่มากก็น้อย

ปริมาณน้ำมันที่อยู่ในลมอัดจะขึ้นอยู่กับ:

- ประสิทธิภาพของระบบแยกน้ำมัน-อากาศ (Air-Oil Separator)

- อุณหภูมิและแรงดันในการทำงาน

- รอบการทำงาน (Duty Cycle) ของเครื่อง

- การทำงานของวาล์วในระบบอัดลม

- ความเร็วของลมอัดที่ออกจากเครื่อง

ลมอัดที่ปนเปื้อนน้ำมัน อาจส่งผลให้:

- อุปกรณ์อุดตัน

- ประสิทธิภาพลดลง

- เพิ่มเวลาเสียของระบบ (Downtime)

ทั้งหมดนี้ส่งผลกระทบต่อ ประสิทธิภาพการผลิต, ต้นทุนในการดำเนินงาน, และ คุณภาพของผลิตภัณฑ์เคมี

ความสำคัญของระดับคุณภาพลมอัด

ระดับคุณภาพของลมอัดที่เหมาะสมจะขึ้นอยู่กับลักษณะการใช้งาน ซึ่งสามารถแบ่งได้เป็นสองประเภทหลัก ๆ:

- การใช้งานแบบสัมผัสโดยตรง (Contact Applications):

ลมอัดมีการสัมผัสโดยตรงกับผลิตภัณฑ์ขั้นสุดท้ายที่ผู้บริโภคใช้งาน - การใช้งานแบบไม่สัมผัส (Non-Contact Applications):

ลมอัดถูกใช้ในการขับเคลื่อนระบบนิวแมติก (Pneumatic Systems) หรืออุปกรณ์ที่ส่งผลทางอ้อมต่อผลิตภัณฑ์ขั้นสุดท้าย

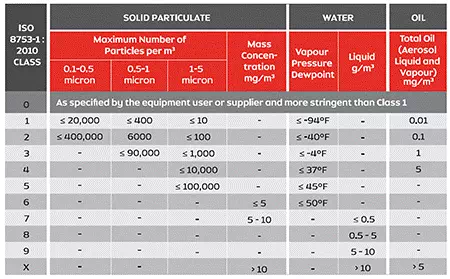

มาตรฐาน ISO สำหรับคุณภาพของลมอัด

องค์การระหว่างประเทศว่าด้วยการมาตรฐาน (ISO) ซึ่งเป็นผู้กำหนดมาตรฐานระดับโลก ได้ออกมาตรฐาน ISO 8573:2010 ซึ่งถือเป็นมาตรฐานทั่วไปที่ใช้ในอุตสาหกรรม เพื่อกำหนดคุณภาพของลมอัด

ISO 8573-1:2010 จะกำหนด ระดับความบริสุทธิ์ (Purity Classes) ของลมอัดในแง่ของ:

- อนุภาคฝุ่น (Particles)

- น้ำ (Water)

- น้ำมัน (Oil)

โดยไม่ขึ้นอยู่กับตำแหน่งที่ตรวจวัดภายในระบบลมอัด ระดับความบริสุทธิ์แต่ละประเภทจะถูกนำเสนอแยกกันในรูปแบบตาราง แต่เพื่อให้ใช้งานสะดวก ภาพจะรวมทั้งสามสิ่งปนเปื้อนไว้ในภาพเดียว

คุณภาพของลมอัด เป็นสิ่งจำเป็นและถือเป็น ยูทิลิตี้หลักในอุตสาหกรรมเคมี ที่มีผลโดยตรงต่อ คุณภาพของผลิตภัณฑ์ ความปลอดภัย และประสิทธิภาพโดยรวมของกระบวนการผลิต

ในฐานะที่อุตสาหกรรมเคมีเป็นอุตสาหกรรมที่ต้องการ ความแม่นยำสูง และ มาตรฐานที่เข้มงวด การรับรองความบริสุทธิ์ของลมอัดจึงไม่ใช่เพียงเรื่องของการปฏิบัติตามกฎระเบียบเท่านั้น แต่ถือเป็น ความจำเป็นพื้นฐาน

ความสำคัญของลมอัดที่สะอาดนั้นไม่อาจมองข้ามได้ เนื่องจากมันส่งผลโดยตรงต่อ:

- คุณภาพของผลิตภัณฑ์

- ประสิทธิภาพของกระบวนการผลิต

- ความน่าเชื่อถือในการดำเนินงาน

การรักษามาตรฐานคุณภาพของลมอัดให้ได้ตามเกณฑ์ ต้องอาศัยทั้ง มาตรการควบคุมอย่างเข้มงวด และ การยึดถือมาตรฐานระดับสากล โดยเฉพาะมาตรฐาน ISO 8573:2010 ซึ่งถือเป็นแนวทางสำคัญที่อุตสาหกรรมทั่วโลกยึดถือและใช้งาน

ระบบลมอัดเป็นสิ่งจำเป็นในหลายอุตสาหกรรม เช่น:

- การผลิต

- การแพทย์

- การแปรรูปอาหาร

- การก่อสร้าง

- ยานยนต์

- ใช้ทั่วๆไป

แม้ว่าจะมีความยืดหยุ่นและใช้งานได้หลากหลาย แต่ระบบลมอัดก็ใช้พลังงานสูง มีผลกระทบต่อสิ่งแวดล้อม แต่ทุกวันนี้มีเทคโนโลยีใหม่ ๆ ที่ทำให้การใช้ลมอัดมีความปลอดภัยและยั่งยืนมากขึ้น

ข้อดีเครื่องมือที่ขับเคลื่อนด้วยอากาศอัด:

- อัตราส่วนพลังงานต่อน้ำหนัก (Power-to-weight ratio) ดีมาก

- อัตราส่วนพลังงานต่อขนาด (Volume) ก็ยอดเยี่ยมเช่นกัน

สิ่งที่ควรพิจารณาในการเลือกเครื่องอัดอากาศที่เหมาะสม:

- อัตราการไหลของอากาศ (SCFM: Standard Cubic Feet per Minute)

- ความดันใช้งาน (PSI: Pounds per Square Inch)

- วงจรการทำงาน (Duty Cycle)

- การเลือกใช้เครื่องอัดแบบ น้ำมันหล่อลื่น (oil-lubricated) หรือ ไม่มีน้ำมัน (oil-free)

พารามิเตอร์ในการเลือกเครื่องอัดลมที่เหมาะสม

นอกจากปัจจัยที่กล่าวไปแล้ว ยังมีพารามิเตอร์อื่น ๆ ที่ควรพิจารณาเมื่อระบุความต้องการเครื่องอัดลม ได้แก่:

- ความสามารถในการอัดแรงดัน (Pressure capability)

- ความจุปริมาตร (Volume capacity)

- กำลังเครื่องจักร (Machine power)

ความสามารถในการอัดแรงดัน

ความสามารถในการอัดแรงดัน วัดเป็นหน่วย psi ควรตรงกับความต้องการของอุปกรณ์ที่ใช้อากาศอัด เครื่องมือส่วนใหญ่ทำงานที่แรงดันมาตรฐาน แต่บางงาน เช่น การสตาร์ทเครื่องยนต์ ต้องการแรงดันสูงกว่า สำหรับเครื่องมือทั่วไป เครื่องอัดลมแบบชั้นเดียวที่มีแรงดันสูงสุดถึง 135 psi อาจเพียงพอ แต่สำหรับงานที่ต้องการแรงดันสูงกว่า อาจต้องใช้เครื่องอัดลมแบบสองชั้น

ความจุปริมาตร

ความจุปริมาตรหมายถึงปริมาณอากาศที่เครื่องอัดลมสามารถจ่ายได้ในหนึ่งหน่วยเวลา โดยทั่วไปจะวัดเป็นลูกบาศก์ฟุตต่อนาที (cfm) ค่านี้อาจแตกต่างกันไปตามผู้ผลิต โดยมีการวัดมาตรฐานเป็น standard cubic feet per minute (scfm) อีกค่าหนึ่งคือ actual cubic feet per minute (acfm) ซึ่งหมายถึงปริมาณอากาศอัดที่จ่ายออกที่ปลายทางจริง และมักจะน้อยกว่าค่าการจ่ายอากาศทางทฤษฎี เนื่องจากมีการสูญเสียระหว่างทาง เช่น การรั่วไหล (blow-by losses)

กำลังเครื่องจักร

กำลังที่จำเป็นในการขับเคลื่อนเครื่องอัดลม ขึ้นอยู่กับแรงดันและปริมาตรที่ต้องการ เมื่อกำหนดขนาดเครื่องอัดลม จำเป็นต้องพิจารณาการสูญเสียในระบบ เช่น การลดแรงดันผ่านตัวกรองและเครื่องทำความแห้ง รวมถึงการสูญเสียในท่อด้วย นอกจากนี้ยังต้องพิจารณาวิธีการขับเคลื่อน เช่น การขับตรงด้วยมอเตอร์หรือสายพาน, การขับด้วยเครื่องยนต์ดีเซล หรือเครื่องยนต์แก๊ส เป็นต้น

ข้อควรพิจารณาเพิ่มเติมในการเลือกเครื่องอัดลม

ปัจจัยเพิ่มเติมที่ควรพิจารณาเมื่อเลือกเครื่องอัดลม ได้แก่:

- คุณภาพของอากาศ

- ขนาดของเครื่องอัดลม

- แบบใช้น้ำมันกับแบบไม่ใช้น้ำมัน

- ระบบควบคุม

การเลือกแบบใช้น้ำมันกับแบบไม่ใช้น้ำมัน

หน้าที่หลักของน้ำมันในเครื่องอัดลมคือช่วยระบายความร้อนที่เกิดขึ้นในกระบวนการอัดอากาศ ในบางแบบน้ำมันยังทำหน้าที่เป็นซีล (ซีลกันรั่ว) ด้วย

- ในเครื่องอัดลมแบบลูกสูบ น้ำมันใช้สำหรับหล่อลื่นแบริ่งของเพลาข้อมือ (wrist pin bearings), แคร้ง (crank) และผนังด้านข้างของกระบอกสูบ (cylinder sidewalls) โดยวงแหวนลูกสูบจะปิดผนึกห้องอัดอากาศและควบคุมการเคลื่อนที่ของน้ำมันเข้าไปในห้องนั้น

- ในเครื่องอัดลมสกรูแบบโรตารี่ น้ำมันจะถูกฉีดเข้าไปในตัวเครื่องเพื่อช่วยระบายความร้อนที่เกิดจากกระบวนการอัด และปิดผนึกโรเตอร์ที่ไม่สัมผัสกัน

- ในเครื่องอัดลมแบบโรตารี่-เวน (rotary-vane) น้ำมันทำหน้าที่ซีลช่องว่างเล็ก ๆ ระหว่างตัวเครื่องกับปลายใบพัด

- เครื่องอัดลมแบบสกรอลล์ (scroll compressors) โดยทั่วไปจะไม่ใช้น้ำมัน จึงถือเป็นเครื่องอัดลมแบบไม่ใช้น้ำมัน

- เครื่องอัดลมแบบแรงเหวี่ยง (centrifugal compressors) ก็ไม่ใช้น้ำมันในกระบวนการอัดเช่นกัน

เทคนิคการสร้างเครื่องอัดลมแบบไม่ใช้น้ำมัน เช่น

- เครื่องอัดลมแบบลูกสูบอาจออกแบบให้เป็นชุดลูกสูบ-แคร้งแบบชิ้นเดียว โดยใช้แบริ่งแบบเอ็กเซ็นทริก (eccentric bearings) ที่หมุนบนเพลาข้อเหวี่ยง ทำให้ลูกสูบเคลื่อนที่โดยไม่ต้องใช้แบริ่งเพลาข้อมือ

- นอกจากนี้ยังใช้วัสดุที่หล่อลื่นตัวเองสำหรับวงแหวนซีลและกระบอกสูบ

- ในเครื่องอัดลมสกรูแบบโรตารี่ การลดช่องว่างระหว่างสกรูให้แคบลงสามารถลดความจำเป็นในการใช้น้ำมันเป็นซีล

การใช้วิธีเหล่านี้ในการผลิตเครื่องอัดลมแบบไม่ใช้น้ำมัน อาจมีข้อแลกเปลี่ยน เช่น ปัญหาในการจัดการความร้อน การสึกหรอที่เพิ่มขึ้น การบำรุงรักษาที่ถี่ขึ้น และความสามารถในการทำงานที่อาจลดลง

2 ข้อมูลหลักที่สำคัญ ที่ต้องพิจารณาในเครื่องอัดอากาศ คือ

- ปริมาณลมที่จ่าย (Delivery)

หมายถึงปริมาณอากาศอัดที่เครื่องส่งออกตามแรงดันที่ปล่อยออกมา ปริมาณนี้วัดในหน่วยลูกบาศก์ฟุตต่อนาที (actual cubic feet per minute – acfm) โดยอ้างอิงจากสภาพอากาศขาเข้า (อุณหภูมิ ความดัน และความชื้น)

นอกจากนี้ยังมีค่าการไหลมาตรฐาน (standard cubic feet per minute – scfm) ซึ่งวัดที่แรงดัน 14.5 psi, อุณหภูมิ 68°F (20°C) และความชื้นสัมพัทธ์ 0%

เครื่องที่มีแรงดันปล่อยหลายระดับและอัตราการไหลแตกต่างกัน อาจทำให้ประสิทธิภาพปริมาตรลดลง โดยเฉพาะเมื่อความดันระบบสูงขึ้น (วัดเป็น psig – pounds per square inch gauge) ดังนั้นจึงควรเลือกแรงดันใช้งานสูงสุดของเครื่องให้เหมาะสม - ปริมาตรอากาศดูดเข้า (Displacement)

วัดเป็นลูกบาศก์ฟุตต่อนาที (cfm)- สำหรับเครื่องอัดอากาศแบบลูกสูบ (reciprocating/piston compressors) คือผลคูณของปริมาตรกระบอกสูบขั้นที่หนึ่ง กับจำนวนรอบต่อนาทีของเครื่อง

- สำหรับเครื่องอัดอากาศแบบโรตารี่สกรู (rotary screw compressors) คือปริมาตรการดูดอากาศต่อตะเข็บ (thread) และจำนวนปุ่มโรเตอร์ที่ขับเคลื่อน

ข้อควรพิจารณาเมื่อต้องเลือกเครื่องอัดลมอุตสาหกรรม

เครื่องอัดลมแต่ละประเภทมีความสามารถและเทคโนโลยีที่แตกต่างกัน การเลือกเครื่องอัดลมที่เหมาะสมกับความต้องการเฉพาะของคุณจึงเป็นสิ่งสำคัญ

- สิ่งแรกที่ควรพิจารณาคือธุรกิจของคุณต้องการเครื่องอัดลมแบบไม่ใช้น้ำมัน (oil-free) หรือแบบฉีดน้ำมัน (oil-injected)

เครื่องอัดลมแบบฉีดน้ำมันมีราคาถูกกว่า และสามารถใช้งานในสภาพแวดล้อมเช่นในโรงงานผลิตที่อาจไม่จำเป็นต้องใช้อากาศอัดที่ปราศจากน้ำมันทันที

เครื่องอัดลมแบบไม่ใช้น้ำมันมีราคาสูงกว่า แต่สามารถผลิตอากาศอัดที่มีคุณภาพเหมาะสมกับภาคอุตสาหกรรมยา หรือการผลิตอาหาร ดังนั้น เครื่องอัดลมแบบไม่ใช้น้ำมันจึงเหมาะสำหรับการใช้อากาศบริสุทธิ์ ในขณะที่เครื่องอัดลมแบบฉีดน้ำมันเหมาะสำหรับการใช้อากาศเพื่อพลังงาน

- ข้อพิจารณาที่สอง คือ ธุรกิจของคุณต้องการเครื่องอัดลมแบบสกรู หรือแบบลูกสูบ เครื่องอัดลมแบบลูกสูบมีราคาถูกกว่าและบำรุงรักษาง่าย ใช้ในสภาพแวดล้อมที่ต้องการอากาศอัดมากในบางช่วงเวลา เช่น ในอู่ซ่อมรถ เครื่องชนิดนี้มีข้อเสียคือเสียงดัง จึงไม่เหมาะกับสถานที่เช่น ห้องปฏิบัติการ แต่เครื่องลูกสูบสามารถทำงานได้ดีในสภาพแวดล้อมที่สกปรก เครื่องอัดลมแบบลูกสูบมีโอกาสที่อากาศจะรั่วเข้าไปในระบบอากาศอัด ซึ่งเรียกว่า carryover เครื่องลูกสูบจะผลิตความร้อนมากในขณะทำงาน จึงต้องออกแบบขนาดโดยอิงจากรอบการทำงานที่มีพื้นฐานคือ ทำงาน 75% และพัก 25%

เครื่องอัดลมสกรูแบบโรตารี่มีสองแบบ คือ แบบความเร็วคงที่ และแบบความเร็วแปรผัน เครื่องแบบความเร็วคงที่เหมาะกับงานที่ต้องการการไหลของอากาศที่สม่ำเสมอ ในขณะที่เครื่องแบบความเร็วแปรผันเหมาะกับงานที่ความต้องการอากาศมีการเปลี่ยนแปลงบ่อย แม้ว่าเครื่องแบบความเร็วแปรผันจะมีราคาซื้อเริ่มต้นสูงกว่า แต่ก็ประหยัดพลังงานและช่วยลดค่าใช้จ่ายในระยะยาวด้วยการใช้พลังงานที่น้อยลง

แม้ว่าเครื่องอัดลมสกรูแบบโรตารี่จะต้องใช้เงินลงทุนเริ่มต้นสูง แต่ก็มีประโยชน์ในระยะยาวหลายประการ สามารถทำงานด้วยความเร็วสูง ผลิตอากาศอัดได้อย่างมีประสิทธิภาพ เครื่องเหล่านี้ยังเงียบกว่า ประหยัดพลังงาน และมีขนาดกะทัดรัด เหมาะสำหรับการทำงานอย่างต่อเนื่อง สิ่งสำคัญสำหรับเครื่องอัดลมสกรูแบบโรตารี่คือ ต้องรักษาอุณหภูมิการทำงานให้อยู่ในระดับที่เหมาะสมเพื่อให้การอัดอากาศมีประสิทธิภาพ เนื่องจากระยะห่างระหว่างโรเตอร์มีความแม่นยำสูง

เมื่อเลือกขนาดเครื่องอัดลมสกรูแบบโรตารี่ จำเป็นต้องพิจารณาการใช้ลมอย่างละเอียด ในขณะที่การเลือกขนาดเครื่องลูกสูบไม่ต้องเคร่งครัดกับการเลือกขนาดเกินไปนัก

ในสภาพแวดล้อมที่มีการใช้ลมอย่างต่อเนื่อง เช่น อู่ทำสีรถยนต์ เครื่องอัดลมสกรูแบบโรตารี่ที่มีอัตราการรั่วไหลของน้ำมันต่ำและสามารถทำงานต่อเนื่องได้ มักจะเป็นตัวเลือกที่ดีกว่า ในทางกลับกัน สำหรับสภาพแวดล้อมที่ใช้ลมเป็นครั้งคราวและมีข้อกำหนดด้านความสะอาดของลมไม่เข้มงวด เช่น อู่ซ่อมรถทั่วไป เครื่องอัดลมแบบลูกสูบอาจเหมาะสมกว่า

ทั้งเครื่องอัดลมสกรูและลูกสูบมีให้เลือกทั้งแบบไม่ใช้น้ำมันและแบบฉีดน้ำมัน ทำให้ธุรกิจมีตัวเลือกหลากหลายเพื่อเลือกเครื่องอัดลมอุตสาหกรรมที่เหมาะสมกับความต้องการเฉพาะ

ไม่ว่าจะเป็นเครื่องอัดลมประเภทใด อากาศอัดมักจะถูกทำความเย็น, กำจัดความชื้น และกรองก่อนถูกส่งผ่านท่อ เมื่อออกแบบระบบลมในโรงงาน จึงควรเลือกชิ้นส่วนที่เหมาะสมกับขนาดของระบบ และติดตั้งตัวกรอง-ตัวควบคุมแรงดัน-ตัวหล่อลื่นที่จุดจ่ายลม

เครื่องอัดลมสกรูแบบโรตารี่ที่ขับเคลื่อนด้วยเครื่องยนต์ มักใช้ในเครื่องอัดลมขนาดใหญ่ที่ติดตั้งในสถานที่ และโดยทั่วไปจะติดตั้งบนรถพ่วง ถูกออกแบบมาเพื่อทำงานต่อเนื่อง แม้ในขณะที่มีการปล่อยลมออก

เครื่องอัดลมแบบสกรอลล์ (Scroll compressors) กำลังได้รับความนิยมมากขึ้นในเครื่องอัดลมระดับล่างและระบบทำความเย็น เหมาะสำหรับงานที่ต้องการอากาศสะอาดระดับ Class 0 เช่น ในการผลิตอาหาร อุตสาหกรรมยา อิเล็กทรอนิกส์ ห้องปฏิบัติการ ห้องสะอาด และสถานพยาบาล

สำหรับการอัดก๊าซที่เป็นอันตราย แนะนำให้ใช้เครื่องอัดลมแบบสไลด์แวน (sliding-vane) หรือไดอะแฟรม (diaphragm compressors)

ในกรณีที่ต้องการอัดปริมาณมาก เครื่องอัดลมแบบคิเนติก (kinetic compressors) จะเหมาะสมกว่า

ประเภทของระบบควบคุมที่ใช้ในเครื่องอัดอากาศ

ระบบควบคุมเครื่องอัดอากาศมีความสำคัญในการเพิ่มประสิทธิภาพ รักษาความน่าเชื่อถือของระบบ และปรับการจ่ายอากาศอัดให้สอดคล้องกับความต้องการที่เปลี่ยนแปลงอยู่เสมอของงานอุตสาหกรรม การเลือกใช้ระบบควบคุมที่เหมาะสมช่วยประหยัดพลังงาน ลดต้นทุนการดำเนินงาน และทำให้อัตราแรงดันและปริมาณอากาศคงที่สำหรับกระบวนการต่าง ๆ มีวิธีควบคุมเครื่องอัดอากาศหลายแบบที่เหมาะสมกับความต้องการธุรกิจ ขนาดระบบ และความคาดหวังของประสิทธิภาพ การเข้าใจความแตกต่างเหล่านี้ช่วยให้ผู้ใช้เลือกเครื่องอัดอากาศที่เหมาะสมที่สุด เพื่อเพิ่มผลผลิตและลดพลังงานสูญเสีย

- ระบบควบคุมความเร็วคงที่ (Constant speed controls) เหมาะกับกรณีที่ความต้องการอากาศเกิน 75% ของปริมาณอากาศที่เครื่องอัดอากาศสามารถจ่ายได้ (FAD) หรือเมื่อจำนวนครั้งที่มอเตอร์สตาร์ทต่อชั่วโมงใกล้เคียงกับข้อแนะนำของผู้ผลิตมอเตอร์ ตัวอย่างที่พบบ่อย เช่น การปรับวาล์วทางเข้าอากาศ (inlet valve modulation) โดยเฉพาะในเครื่องอัดอากาศโรตารี่สกรู และกลยุทธ์การควบคุมโหลด/ปล่อยโหลด (load/unload control) ที่ใช้ได้กับเครื่องอัดอากาศทุกประเภท วิธีนี้นิยมใช้ในโรงงานผลิตและโรงงานอุตสาหกรรมหนักที่ความต้องการอากาศค่อนข้างคงที่ตลอดเวลา

- ระบบควบคุมความเร็วแปรผัน (Variable speed controls) ได้รับความนิยมมากขึ้นในเครื่องอัดอากาศยุคใหม่ เนื่องจากสามารถประหยัดพลังงานได้ดี โดยทั่วไปพบในเครื่องอัดอากาศโรตารี่สกรูและโรตารี่เวน ระบบนี้ใช้ตัวขับความเร็วแปรผัน (VSD) เพื่อปรับความเร็วของมอเตอร์ให้สอดคล้องกับความต้องการอากาศที่เปลี่ยนแปลง ช่วยลดการใช้พลังงานและยืดอายุการใช้งานของชิ้นส่วน เหมาะสำหรับสภาพแวดล้อมที่การใช้อากาศมีความผันผวน เช่น อุตสาหกรรมบรรจุภัณฑ์ ยานยนต์ และอาหาร

- ระบบควบคุมสตาร์ท-หยุด (Start-stop controls) มักใช้ในระบบที่มีถังเก็บอากาศขนาดใหญ่ ซึ่งช่วยให้มอเตอร์หยุดทำงานเมื่อความต้องการอากาศต่ำ วิธีนี้เหมาะกับงานที่ใช้งานไม่ต่อเนื่อง หรือความต้องการอากาศต่ำกว่า 75% ของ FAD ช่วยลดเวลาใช้งานและต้นทุนการบำรุงรักษา เช่น ในเวิร์กช็อป ห้องปฏิบัติการ หรือกิจการขนาดเล็กที่ใช้เครื่องอัดอากาศประเภทลูกสูบ

- ระบบควบคุมคู่ (Dual controls) ให้ความยืดหยุ่นในการสลับระหว่างโหมดสตาร์ท-หยุดกับโหมดความเร็วคงที่อย่างต่อเนื่อง ผ่านสวิตช์ง่าย ๆ เหมาะสำหรับโรงงานที่มีทั้งรูปแบบการใช้อากาศที่คงที่และเป็นรอบ ๆ ใช้ได้ดีในงานผลิตแบบกำหนดเองหรืออาคารพาณิชย์ที่ใช้เครื่องมือและกระบวนการหลากหลาย

- ระบบควบคุมการเรียงลำดับ (Sequencing controls) ออกแบบสำหรับระบบที่มีเครื่องอัดอากาศหลายตัวทำงานร่วมกัน ระบบจัดการการทำงานอัจฉริยะนี้สลับการทำงานระหว่างเครื่องแต่ละตัวเพื่อบาลานซ์ภาระงานและทำให้มีเครื่องทำงานจำนวนที่จำเป็นเท่านั้น ลดการใช้พลังงานและความสึกหรอ ระบบนี้จำเป็นมากในโรงงานอุตสาหกรรมที่ใช้เครื่องอัด อากาศแบบคู่หรือหลายเครื่อง เช่น โรงพยาบาล โรงงานยา หรือกระบวนการที่ต้องการความน่าเชื่อถือสูง

การเลือกระบบควบคุมที่เหมาะสมต้องวิเคราะห์รูปแบบการใช้อากาศ การออกแบบระบบโดยรวม และความต้องการอากาศอัดเฉพาะของงานธุรกิจ หากบริษัทต้องการลดค่าไฟ ควรพิจารณาระบบควบคุมแบบ VSD หรือระบบอัตโนมัติที่มีการตรวจสอบแบบเรียลไทม์ การบำรุงรักษาเชิงคาดการณ์ และการเข้าถึงระยะไกล สำหรับงานที่ต้องการความน่าเชื่อถือและความซ้ำซ้อนสูง เช่น โรงพยาบาลหรือศูนย์ข้อมูล การลงทุนในระบบควบคุมการเรียงลำดับพร้อมระบบตรวจสอบ 24 ชั่วโมงจะให้คุณค่าในระยะยาว

โดยเข้าใจเทคโนโลยีการควบคุมต่าง ๆ และผลกระทบต่อประสิทธิภาพของเครื่องอัดอากาศ ธุรกิจจะสามารถตัดสินใจได้อย่างชาญฉลาด เพิ่มประสิทธิภาพระบบ รักษาคุณภาพอากาศ และลดต้นทุนการเป็นเจ้าของเครื่องอัดอากาศอุตสาหกรรม

ประเภทของระบบขับเคลื่อนที่ใช้ในเครื่องอัดอากาศ

เครื่องอัดอากาศส่วนใหญ่ขับเคลื่อนด้วย:

- เครื่องยนต์สันดาปภายใน

- มอเตอร์ไฟฟ้า

- การส่งกำลังจากเครื่องยนต์ (Power takeoff)

การส่งกำลังในเครื่องอัดอากาศมักใช้ระบบเฟือง สายพานวี (V-belt) หรือระบบขับตรง (Direct drive) ซึ่งมีรายละเอียดดังนี้

- ระบบขับสายพานวี (V-Belt drive) ใช้กันบ่อยกับเครื่องยนต์สันดาปภายในและมอเตอร์ไฟฟ้า ระบบนี้มีความยืดหยุ่นสูงและสามารถปรับให้โหลดของเครื่องอัดอากาศสอดคล้องกับโหลดของแหล่งพลังงานได้ที่ความเร็วต่ำสุด ต้นทุนต่ำ ต้องมีการป้องกันสายพานอย่างเหมาะสมเพื่อความปลอดภัย

ระบบขับเคลื่อน (Drives) ในเครื่องอัดอากาศ

- ระบบขับด้วยเฟือง (Gear drives)

ใช้ร่วมกับมอเตอร์ไฟฟ้าเป็นหลัก มีข้อดีคือช่วยลดแรงตามแกน (axial load) ที่เกิดกับอากาศอัด ส่งผลให้อายุการใช้งานของเครื่องยาวนานขึ้น โดยยิ่งมีจุดทำงานในช่วงการทำงานมากขึ้น แรงเฉือน (shear force) ก็จะน้อยลง - ระบบขับตรง (Direct drives)

ขนาดกะทัดรัดและต้องการการบำรุงรักษาน้อย เครื่องอัดอากาศสามารถเชื่อมต่อโดยตรงหรือยึดกับแหล่งพลังงานผ่านหน้าแปลน (flange) หากใช้ชุดขับเคลื่อน (couplings) ต้องมีการป้องกันอย่างเหมาะสมเพื่อความปลอดภัย - ระบบขับด้วยเครื่องยนต์ (Engine drives)

ใช้เครื่องยนต์ดีเซล เบนซิน หรือระบบพาวเวอร์เทคออฟ (power takeoff) เพื่อความคล่องตัวในการเคลื่อนย้าย โดยใช้สายพานวี (V-Belt), เกียร์ หรือระบบขับตรงในการส่งกำลังจากแหล่งพลังงานไปยังเครื่องอัดอากาศ

วิธีลดต้นทุนระบบลมอัด

ระบบลมอัด (Compressed Air Systems) เป็นส่วนสำคัญของอุตสาหกรรมหลายประเภท เช่น การผลิต อาหาร ยานยนต์ และยา แต่รู้หรือไม่ว่า ระบบเหล่านี้มักเป็นแหล่งต้นทุนสูงสุด โดยเฉพาะด้าน พลังงานไฟฟ้า

อย่างไรก็ตาม คุณสามารถลดต้นทุนระบบลมอัดได้อย่างมีประสิทธิภาพ ด้วยการจัดการอย่างถูกต้องและการปรับปรุงระบบให้เหมาะสมกับการใช้งานจริง

ระบบลมอัด (Compressed Air) เช่น อุตสาหกรรมการผลิต หรือโรงงานต่าง ๆ ซึ่งค่าไฟจากเครื่องอัดลมอาจกินสัดส่วนมากถึง 10–15% ของค่าใช้จ่ายรวมของโรงงาน

หนึ่งในวิธีที่ช่วยลดต้นทุนเหล่านี้ได้อย่างมีประสิทธิภาพ คือการลงทุนใน เครื่องอัดลมแบบความเร็วแปรผัน (VFD/VSD) ที่ช่วยลดการใช้พลังงานและยืดอายุการใช้งานของอุปกรณ์

VFD (Variable Frequency Drive) หรือ VSD (Variable Speed Drive) คือเครื่องอัดลมที่มีระบบควบคุมความเร็วของมอเตอร์ โดยสามารถปรับรอบการหมุนของมอเตอร์ได้ตามความต้องการใช้งานจริงในแต่ละช่วงเวลา

- ต่างจากเครื่องแบบดั้งเดิมที่วิ่งเต็มกำลังตลอดเวลา

- ลดการผลิตลมเกินความจำเป็น

- ใช้พลังงานเท่าที่จำเป็น → ประหยัดไฟ

ปัจจัยหลักที่ทำให้ระบบลมอัดมีต้นทุนสูง

- การใช้พลังงานสูง

- เครื่องอัดลมใช้พลังงานมาก โดยเฉพาะเมื่อไม่มีการควบคุมหรือมีการรั่ว

- ค่าบำรุงรักษา

- ฟิลเตอร์, ปั๊ม, และชิ้นส่วนต่าง ๆ ต้องมีการตรวจสอบและเปลี่ยนตามรอบ

- ต้นทุนเริ่มต้นสูง

- ต้องลงทุนในเครื่องอัดลม, เครื่องทำลมแห้ง, ถังเก็บลม ฯลฯ

- การรั่วของลม

- จุดรั่วแม้เล็กน้อยก็ทำให้สูญเสียพลังงานมหาศาลเมื่อสะสมกัน

- การออกแบบระบบไม่เหมาะสม

- เช่น เลือกเครื่องใหญ่เกินไป, ใช้แรงดันเกินความจำเป็น, เดินท่อลมไม่ดี

- เวลาหยุดระบบ (Downtime)

- เครื่องเสียหรือซ่อมแซม → หยุดการผลิต → ขาดทุน

วิธีลดต้นทุนระบบลมอัด

1. ปรับตั้งค่าระบบให้เหมาะสม

- ลดแรงดันที่ไม่จำเป็น: ลดลง 2 psi → ประหยัดไฟได้ประมาณ 1%

- ใช้ระบบควบคุมอัตโนมัติ: จับคู่การผลิตลมกับความต้องการใช้งาน

- ใช้ VSD (Variable Speed Drive): ปรับรอบมอเตอร์ตามโหลดแบบเรียลไทม์

- ตั้งตารางบำรุงรักษา: ป้องกันเสียฉุกเฉินและลดค่าซ่อม

- ใช้ความร้อนทิ้งจากเครื่องอัดลม (Heat Recovery): นำไปใช้กับระบบทำความร้อนหรือน้ำร้อน

2. ตรวจหาและซ่อมจุดรั่วของลม

- ใช้เครื่องตรวจจับเสียงรั่ว (Ultrasonic Leak Detectors)

- ฝึกพนักงานให้สังเกตเสียงลมหรือแรงดันที่ตกผิดปกติ

- ตรวจเช็คระบบอย่างสม่ำเสมอ เช่น ข้อต่อ, วาล์ว, ท่อ, ซีล

3. อัปเกรดอุปกรณ์ให้ประหยัดพลังงาน

- ใช้เครื่องที่มีมาตรฐาน ENERGY STAR หรือเทียบเท่า

- ลงทุนในมอเตอร์และคอนโทรลเลอร์แบบอินเวอร์เตอร์ (VSD)

- เปลี่ยนฟิลเตอร์, เครื่องอบลม, วาล์ว ให้เป็นรุ่นใหม่ประหยัดพลังงาน

4. ใช้พลังงานความร้อนส่วนเกินให้เกิดประโยชน์

- เครื่องอัดลมปล่อยความร้อนออกมาจำนวนมาก

→ ติดตั้งระบบ Heat Recovery เพื่อนำความร้อนมาใช้ทำความร้อนอาคารหรือน้ำ

5. การบำรุงรักษาเชิงป้องกันและการติดตามระบบ

- ติดตั้ง เซนเซอร์ IoT ติดตามประสิทธิภาพแบบเรียลไทม์

- เปลี่ยนหรือทำความสะอาดฟิลเตอร์ที่อุดตัน

- หยอดน้ำมันหล่อลื่นเป็นประจำ → ลดการสึกหรอ

- เก็บประวัติการซ่อมเพื่อวิเคราะห์แนวโน้มปัญหา

การจัดการต้นทุนของระบบลมอัด ไม่ใช่แค่การเลือกเครื่องที่ดีเท่านั้น แต่ต้องดูแลทั้งระบบให้สมดุลและมีประสิทธิภาพในระยะยาว หากคุณเริ่มต้นจากการตรวจจุดรั่ว, ปรับแรงดัน, ใช้อุปกรณ์ VSD และดูแลบำรุงรักษาเป็นประจำ คุณสามารถลดต้นทุนได้อย่างน้อย 20–30% ต่อปี

ข้อควรระวังด้านความปลอดภัยในการใช้งาน

- บำรุงรักษาสม่ำเสมอ:

ตรวจสอบและเปลี่ยนตัวกรอง/เครื่องทำแห้งตามรอบ - ห้ามใช้ลมอัดกับร่างกาย:

อาจทำให้เกิดอันตราย เช่น ลมเข้าใต้ผิวหนัง - อบรมพนักงาน:

ให้เข้าใจระบบการทำงานและความปลอดภัยพื้นฐาน

การใช้งานอินเวอร์เตอร์เพื่อปรับปรุงประสิทธิภาพ

เครื่องอัดลมเป็นหัวใจหลักของหลายอุตสาหกรรม ใช้ในการจ่ายพลังงานให้กับอุปกรณ์สำคัญต่าง ๆ ที่ช่วยสร้างโลกสมัยใหม่ของเรา แต่ในยุคที่ประสิทธิภาพพลังงานกลายเป็นเรื่องสำคัญ อินเวอร์เตอร์ได้เข้ามามีบทบาทในการยกระดับทั้งประสิทธิภาพและความยั่งยืนของระบบอัดลม

อินเวอร์เตอร์ช่วยควบคุมความเร็วของมอเตอร์ให้สอดคล้องกับความต้องการลมจริงในขณะนั้น ต่างจากระบบดั้งเดิมที่วิ่งเต็มกำลังตลอดเวลา ซึ่งสิ้นเปลืองพลังงานโดยไม่จำเป็น ข้อดีของอินเวอร์เตอร์ คือ

- ปรับความเร็วตามความต้องการลม → ลดการใช้พลังงาน

- ทำงานนุ่มนวล → ลดการสึกหรอของชิ้นส่วน

- รักษาระดับแรงดันคงที่ → เสถียรและเชื่อถือได้

10 ข้อดีของการใช้เครื่องอัดลมแบบอินเวอร์เตอร์

- ประหยัดพลังงาน:

อินเวอร์เตอร์ช่วยลดการใช้พลังงานได้สูงสุดถึง 35% โดยปรับรอบการทำงานให้เหมาะสมกับโหลด - ลดต้นทุนการดำเนินงาน:

ค่าไฟที่ลดลงจะช่วยชดเชยต้นทุนเริ่มต้นได้ในระยะยาว - ควบคุมแรงดันได้แม่นยำ:

ให้แรงดันลมที่คงที่และไม่เกินจำเป็น - ลดการสึกหรอของเครื่อง:

เพราะไม่มีการสตาร์ต-หยุดกระทันหัน ลดการสึกหรอของมอเตอร์และชิ้นส่วนภายใน - เพิ่มประสิทธิภาพในการผลิต:

ลมที่คงที่ช่วยลดเวลาหยุดเครื่อง เพิ่มความเสถียรของระบบ - เสียงเบากว่า:

ลดเสียงรบกวนในพื้นที่ทำงาน เหมาะกับอุตสาหกรรมที่มีข้อจำกัดเรื่องเสียง - ความเชื่อถือได้สูง:

เครื่องทำงานในสภาวะที่ไม่หนักเกินไป ช่วยลดโอกาสเสียหาย - เป็นมิตรต่อสิ่งแวดล้อม:

ใช้พลังงานน้อยลง → ปล่อยคาร์บอนน้อยลง - ปรับลมตามการใช้งานได้:

หากมีการเปลี่ยนแปลงความต้องการลม เครื่องสามารถปรับได้แบบเรียลไทม์ - สอดคล้องกับข้อกำหนดด้านสิ่งแวดล้อม:

ช่วยให้ธุรกิจปฏิบัติตามมาตรฐานด้านพลังงานและสิ่งแวดล้อมได้ง่ายขึ้น

ข้อควรพิจารณาก่อนใช้ระบบอินเวอร์เตอร์

- ต้นทุนเริ่มต้นสูง:

เครื่องอัดลมแบบอินเวอร์เตอร์มีราคาสูงกว่าระบบทั่วไป - ต้องดูแลรักษาเฉพาะทาง:

ต้องใช้ช่างหรือผู้เชี่ยวชาญในการบำรุงรักษา - ไวต่อคุณภาพไฟฟ้า:

หากไฟตกหรือไฟกระชาก อาจทำให้อินเวอร์เตอร์เสียหาย - ไม่สามารถติดตั้งกับทุกระบบเดิม:

อาจต้องเปลี่ยนระบบทั้งหมดหากของเดิมไม่รองรับ - ต้องการเงื่อนไขการใช้งานที่เหมาะสม:

หากการใช้งานลมคงที่ตลอดเวลา อาจไม่เห็นประโยชน์ของอินเวอร์เตอร์เท่าที่ควร

วิธีติดตั้งอินเวอร์เตอร์ในระบบที่มีอยู่เดิม

- ศึกษาความต้องการของระบบ:

ตรวจสอบว่าโหลดลมของคุณผันผวนหรือไม่ และอินเวอร์เตอร์เหมาะกับงานนั้นหรือไม่ - ปรึกษาผู้เชี่ยวชาญ:

ติดต่อผู้ให้บริการที่มีประสบการณ์ในการติดตั้งหรืออัปเกรดระบบ - ปรับตั้งค่ามอเตอร์อย่างเหมาะสม:

ช่างเทคนิคควรปรับรอบมอเตอร์และแรงดันให้เหมาะสมที่สุด - ติดตามผลอย่างต่อเนื่อง:

ใช้ซอฟต์แวร์หรือเครื่องมือตรวจสอบประสิทธิภาพการทำงาน - เริ่มจากเล็ก:

ลงทุนกับเครื่องที่ใช้งานหนักก่อน แล้วค่อยขยายเพิ่มเติม - ฝึกอบรมพนักงาน:

ให้ความรู้เกี่ยวกับการใช้งานและบำรุงรักษาเครื่องแบบอินเวอร์เตอร์

การดูแลรักษาอินเวอร์เตอร์

- ทำความสะอาดเป็นประจำ:

ป้องกันฝุ่นสะสมซึ่งทำให้เครื่องร้อนและทำงานผิดปกติ - ตรวจสายไฟและขั้วต่อ:

ตรวจสอบความแน่นและความสะอาดของขั้วต่อ - ป้องกันความร้อนสะสม:

ให้ระบายความร้อนเพียงพอ และใช้งานในอุณหภูมิที่เหมาะสม - อัปเดตซอฟต์แวร์:

หากใช้อินเวอร์เตอร์แบบมีระบบควบคุมด้วยซอฟต์แวร์ ควรอัปเดตให้ทันสมัย - บำรุงรักษาตามรอบเวลา:

ยึดตามคู่มือการดูแลของผู้ผลิต - เก็บบันทึกประวัติ:

ช่วยในการวิเคราะห์ปัญหาและวางแผนซ่อมบำรุง

การอัปเกรดเครื่องอัดอากาศของคุณ

การอัปเกรดเครื่องอัดอากาศเป็นการตัดสินใจที่ชาญฉลาดเมื่อคุณต้องการเพิ่มประสิทธิภาพการทำงาน ประหยัดพลังงาน และรองรับโครงการที่ต้องการกำลังสูงขึ้น ไม่ว่าใช้งานเครื่องอัดอากาศในลักษณะใด การรู้ว่าเมื่อไรควรอัปเกรดสามารถสร้างประโยชน์ได้ทันทีต่อกระบวนการทำงาน

ประเมินเครื่องอัดอากาศที่คุณใช้อยู่ในปัจจุบัน

ประเมินความจุและประสิทธิภาพ

เริ่มจากตรวจสอบว่าเครื่องอัดอากาศของคุณยังตอบสนองความต้องการในปัจจุบันหรือไม่ โดยพิจารณาคำถามต่อไปนี้:

- เครื่องสามารถรักษาความดันลมที่สม่ำเสมอได้หรือไม่เมื่อทำงานหนัก?

- ลมหมดเร็วเกินไปหรือไม่?

- เครื่องมีเสียงดังมากเกินไปหรือใช้พลังงานไม่คุ้มค่า?

การทราบจุดอ่อนของเครื่องปัจจุบันจะช่วยให้คุณรู้ว่าควรปรับปรุงจุดใด

ระบุรูปแบบการใช้งาน

คุณใช้เครื่องอัดอากาศบ่อยแค่ไหน และใช้สำหรับงานประเภทใด?

ผู้ที่ใช้เฉพาะช่วงวันหยุดสุดสัปดาห์ย่อมต้องการคุณสมบัติที่แตกต่างจากผู้ที่ใช้ในสายการผลิตแบบนิวเมติก ประเมินลักษณะการทำงานของคุณ และจับคู่กับสมรรถนะของเครื่องที่คุณต้องการในอนาคต

ตรวจสอบการสึกหรอ

เครื่องรุ่นเก่าอาจมีประสิทธิภาพลดลง รั่วซึม หรือร้อนจัด

ตรวจสอบชิ้นส่วนอย่างสายยาง ซีล และเกจ์วัดต่างๆ ซึ่งเป็นส่วนที่สึกหรอง่าย ที่สุดและอาจเป็นตัวถ่วงประสิทธิภาพเครื่อง

เลือกอัปเกรดให้ตรงจุด

เมื่อคุณทราบสถานะของเครื่องเดิมแล้ว ก็สามารถเลือกอัปเกรดที่เหมาะสมที่สุดได้

ขนาดถัง (Tank Size)

หากเครื่องหมดลมบ่อย ถังที่มีขนาดใหญ่ขึ้นจะช่วยให้คุณใช้งานได้นานขึ้นโดยไม่ต้องให้เครื่องทำงานตลอดเวลา เหมาะสำหรับงานที่ต้องใช้ลมอย่างต่อเนื่องหรือปริมาณมาก แต่ถ้าคุณต้องการความสะดวกในการพกพาหรือพื้นที่จำกัด ถังเล็กอาจเพียงพอ

มอเตอร์และปั๊ม

การอัปเกรดมอเตอร์หรือปั๊มให้มีกำลังมากขึ้นจะช่วยเพิ่ม CFM (อัตราการไหลของลม) และ PSI (แรงดัน) ค่า HP (แรงม้า) ที่สูงขึ้นช่วยให้เครื่องรับงานหนักได้ดี ส่วน CFM สูงจะช่วยจ่ายลมได้เร็วขึ้น เหมาะกับเครื่องมือที่ใช้ลมมาก เช่น ปืนพ่นสี ประแจลม หรือเครื่องขัด

เครื่องทำลมแห้ง (Air Dryer)

หากคุณทำงานในสภาพแวดล้อมที่ความชื้นในลมอัดเป็นปัญหา การติดตั้งเครื่องทำลมแห้งถือว่าสำคัญมาก อุปกรณ์นี้ช่วยลดความชื้นในระบบ ป้องกันสนิม คราบเปื้อน และการลดประสิทธิภาพของเครื่องมือ มีทั้งแบบทำความเย็น (Refrigerated) และแบบใช้สารดูดความชื้น (Desiccant) ให้เลือกตามลักษณะงาน

วาล์วระบายน้ำอัตโนมัติ (Automatic Drain Valve)

อุปกรณ์นี้ช่วยระบายน้ำและสิ่งสกปรกออกจากถังหรือระบบอย่างอัตโนมัติ

ต่างจากวาล์วแบบแมนนวลที่ต้องคอยเปิด-ปิดด้วยตัวเอง เหมาะอย่างยิ่งสำหรับระบบที่ทำงานต่อเนื่อง เพื่อลดโอกาสการกัดกร่อนหรือการอุดตัน

ตัวปรับแรงดัน (Pressure Regulator)

ควบคุมแรงดันลมให้คงที่แม้ว่าจะมีแรงดันขาเข้าเปลี่ยนแปลงหรือลักษณะการใช้งานเปลี่ยน ช่วยให้เครื่องมือทำงานได้อย่างปลอดภัยและมีประสิทธิภาพ

มีทั้งแบบขั้นเดียว (Single-stage) และสองขั้น (Dual-stage) ให้เลือกตามงาน

ฟีเจอร์อัจฉริยะ (Smart Features)

เครื่องอัดอากาศรุ่นใหม่มาพร้อมกับระบบควบคุมแบบดิจิทัลและการตรวจสอบอัตโนมัติ คุณสามารถปรับแรงดันได้แม่นยำ ตรวจเช็คค่าต่างๆ ได้ง่าย

ระบบตรวจสอบอัตโนมัติยังช่วยแจ้งเตือนเมื่อมีปัญหาเกิดขึ้นก่อนที่จะลุกลาม

เหมาะสำหรับผู้ใช้งานมืออาชีพที่ต้องการเพิ่มประสิทธิภาพสูงสุด

ขั้นตอนการอัปเกรดแบบง่ายๆ

การอัปเกรดเครื่องอัดอากาศไม่ใช่เรื่องยาก ทำตามขั้นตอนเหล่านี้ได้เลย:

- เลือกชิ้นส่วนที่เหมาะสม

เลือกอุปกรณ์ที่จำเป็นที่สุด และตรวจสอบความเข้ากันได้กับระบบเดิม - เตรียมเครื่องมือและอุปกรณ์ให้พร้อม

เช่น ประแจ ไขควง เทปพันเกลียว เป็นต้น - ปิดเครื่องและระบายแรงดันลม

เพื่อความปลอดภัย ควรปิดเครื่องและเปิดวาล์วระบายลมก่อนทำงาน - ติดตั้งอุปกรณ์ใหม่ทีละชิ้น

อ่านคู่มือการติดตั้งอย่างละเอียด โดยเฉพาะหากอัปเกรดถัง มอเตอร์ หรือปั๊ม ซึ่งอาจต้องปรับจูนเพิ่มเติม - เชื่อมต่อใหม่และตรวจหารอยรั่ว

ต่อท่อลมและข้อต่อให้แน่น แต่ระวังอย่ามากเกินไป

หลังเปิดเครื่อง ให้ฟังเสียงลมรั่วและตรวจสอบจุดเชื่อมต่อทุกจุด

ทดสอบและดูแลรักษาหลังอัปเกรด

เมื่ออัปเกรดเสร็จแล้ว ควรทดสอบเครื่องภายใต้สภาพการใช้งานจริง

- ฟังเสียง ดูการสั่น ตรวจสอบว่าทุกอย่างทำงานได้ตามปกติ

- ตรวจสายพาน ข้อต่อ และชิ้นส่วนที่เคลื่อนไหวว่ามั่นคงดีหรือไม่

- ทำความสะอาดหรือเปลี่ยนไส้กรองตามความเหมาะสม

- ตั้งเวลาเช็กบำรุงรักษาเป็นประจำ เพื่อลดโอกาสการเสียหายที่อาจทำให้ต้องหยุดงาน