ซีลคอเพลา หรือชาฟท์ซีล

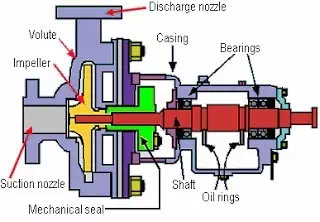

ปั๊มหรือคอมเพรสเซอร์หรือเทอร์ไบน์ จำเป็นต้องมีซีลคอเพลา (Shaft seal)เพื่อป้องกันการรั่วไหลของๆเหลวหรือแก๊สรั่วออกมาตรงบริเวณคอเพลา ออกสู่บรรยากาศภายนอก จนเกิดอันตราย

การเลือกหรือประกอบซีลโดยผู้ที่ไม่มีความรู้ ไม่มีทักษะ โอกาสที่ซีลจะเกิดความเสียหาย หรือเกิดความเสียหายบ่อยๆ จะเกิดปัญหาตามมา การใช้งานขัดข้อง เดินเครื่องไม่ได้เต็มที่ ต้องใช้เวลานานในการซ่อมแก้ไข หรือต้องเปลี่ยนตัวซีลตามมา

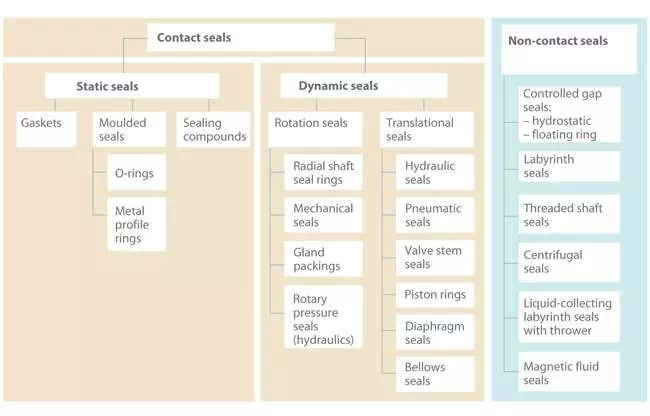

ซีลแบ่งออกเป็น 3 ประเภทใหญ่ๆ

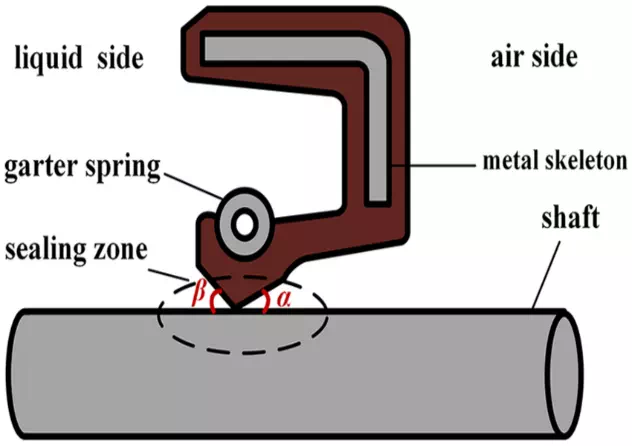

1. Rotary shaft seal หรือ Lip seal หรือ Static seal หรือ O-rings — เป็นซีลง่ายๆ ที่พบได้ทั่วไป มีทั้งแบบใช้ตัวเดียวและแบบคู่ มีระบบ flush

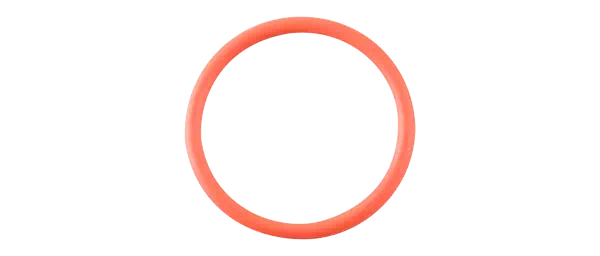

O-RINGS (โอริง)

โอริงเป็นซีลปั๊มที่พบบ่อยที่สุดในอุตสาหกรรมการประมวลผลของเหลวที่ต้องการความสะอาด (Liquid hygienic processing industries) เนื่องจากมีราคาถูก เชื่อถือได้ และติดตั้งหรือถอดออกได้ง่าย ขึ้นอยู่กับความแข็งของซีล โอริงสามารถใช้ในอุณหภูมิและแรงดันที่แตกต่างกันในงานกระบวนการที่ต้องรักษาความสะอาดได้

โอริงเป็นวงแหวนกลมที่มักทำจากยางสังเคราะห์หรือเทอร์โมพลาสติก ออกแบบให้ติดตั้งในชิ้นส่วนเครื่องกลและถูกบีบอัดเมื่อประกอบ เพื่อสร้างซีลที่บริเวณรอยต่อกับชิ้นส่วนที่สอง

โอริงจะถูกใส่ลงในร่องที่เจาะไว้ในเพลาปั๊ม ซึ่งจะติดต่อกับปลอกเพลาที่เปลี่ยนได้ (ที่สึกหรอได้) เพื่อซีลกับตัวปั๊ม ทำให้รอยต่อระหว่างชุดเพลาปั๊มกับตัวเครื่องปั๊มไม่รั่วซึม

โอริงมักใช้ในอุตสาหกรรมที่ต้องรักษาความสะอาดในกรณีที่ต้องเปลี่ยนซีลปั๊มบ่อย ๆ ไม่ว่าจะด้วยเหตุผลเรื่องความสะอาดหรือการสึกหรอ ความเรียบง่าย ราคาถูก และการติดตั้งที่ง่าย ทำให้สามารถเปลี่ยนโอริงได้ทุกวันในระหว่างการผลิตหรือเมื่อสิ้นสุดกะงาน

ประเภทของโอริงซีล

ในงานกระบวนการของเหลวที่ต้องรักษาความสะอาด โอริงจะใช้ได้ทั้งแบบเดี่ยวและแบบคู่

- โอริงเดี่ยว (Single O-rings) ใช้วงแหวนเดียวติดตั้งบนชิ้นส่วนหมุน เช่น เพลาปั๊ม เพื่อซีลกับตัวปั๊ม

- โอริงคู่ (Double O-rings) ใช้วงแหวนสองวงติดกันในร่องที่แยกจากกัน เพื่อเพิ่มประสิทธิภาพการซีลสำหรับของเหลวที่มีความท้าทาย เช่น ของเหลวที่มีสารกัดกร่อนหรือเม็ดแข็ง โดยเมื่อใช้โอริงคู่จำเป็นต้องมีระบบ flush

วัสดุที่ใช้ทำโอริง

วัสดุที่ใช้ทำโอริงในปั๊มสำหรับกระบวนการของเหลวที่ต้องรักษาความสะอาดจะถูกเลือกตามปัจจัยหลายอย่าง เช่น ความเข้ากันได้ทางเคมี อุณหภูมิการใช้งาน แรงดันการซีล ความแข็งของโอริง ขนาด และราคา

วัสดุที่ใช้กันทั่วไป ได้แก่

- EPDM

- Viton

- BUNA

- Silicone

ความล้มเหลวของโอริง

อาจเกิดขึ้นได้จากหลายสาเหตุ รวมถึงอุณหภูมิที่สูงหรือต่ำเกินไป การถูกทำลายทางเคมี (เนื่องจากความไม่เข้ากันกับผลิตภัณฑ์หรือของเหลวทำความสะอาด) การสั่นสะเทือน และการสึกหรอ ดังนั้น การเลือกวัสดุที่เหมาะสมสำหรับการผลิตโอริงจึงเป็นเรื่องสำคัญอย่างยิ่ง ถ้าเลือกวัสดุได้อย่างถูกต้อง โอริงสามารถทนต่ออุณหภูมิการใช้งานได้ตั้งแต่ต่ำสุด -328°F จนถึงสูงสุด 482°F และยังคงทำงานได้อย่างถูกต้อง

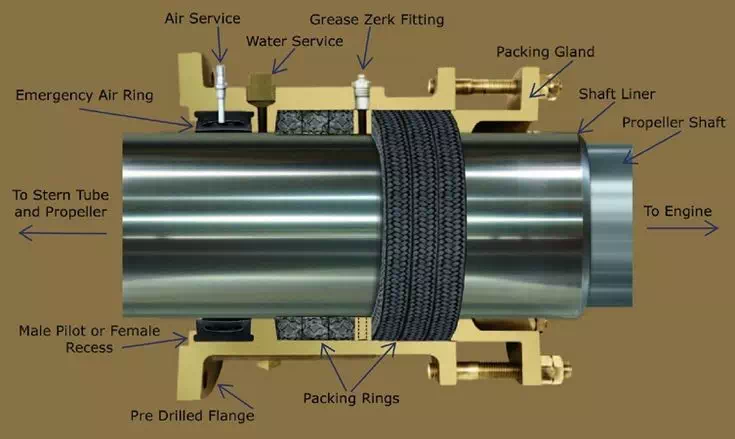

2. Packing seal หรือ Rope packing seal เป็นซีลง่ายๆ ใช้กับปั๊มน้ำทั่วๆไป มีทั้งแบบใช้ตัวเดียวและแบบคู่

3. Mechanical seals เป็นซีลที่ซับซ้อนกว่า

แมคคานิคอลซีล (Mechanical Seal) เป็นองค์ประกอบสำคัญในระบบวิศวกรรมเครื่องจักรที่ใช้สำหรับ ป้องกันการรั่วไหลของของเหลวหรือก๊าซ ระหว่างชิ้นส่วนที่หมุน (เช่น เพลา) และชิ้นส่วนที่อยู่นิ่ง (เช่น ตัวเรือนปั๊ม) ใช้กันอย่างแพร่หลายทั่วทั้ง กระบวนการอุตสาหกรรมทุกประเภท

ซีลเชิงกลแตกต่างจากโอริงตรงที่ถูกออกแบบมาเพื่อใช้ในปั๊มที่ต้องการทำงานต่อเนื่องเป็นเวลานานโดยไม่ต้องเปลี่ยนหรือซ่อมบำรุงซีลบ่อยครั้ง นอกจากนี้ ซีลเชิงกลยังเหมาะสำหรับใช้ในปั๊มที่ต้องทำความสะอาดด้วยกระบวนการอัตโนมัติ เช่น การทำความสะอาดในที่ (Clean-in-Place หรือ CIP)

3.1 ซีลเครื่องกลแบบเดี่ยว (Single Mechanical Seals) ถูกใช้งานในปั๊มหลากหลายประเภท ซีลเครื่องกลแบบเดี่ยวอาจมีหรือไม่มีฟีเจอร์ที่เรียกว่า “flush” ซึ่งใช้เพื่อรักษาการหล่อลื่นที่เหมาะสมของชิ้นส่วนซีลในขณะที่ปั๊มกำลังทำงาน

3.2 ซีลเครื่องกลแบบคู่ (Double Mechanical Seals) พบได้ในปั๊มที่ใช้ในงานสูบของเหลวที่ต้องการความทนทานสูง ซีลเครื่องกลแบบคู่ทั้งหมดจำเป็นต้องมีระบบ flush

แมคคานิคอลซีลมีหลายแบบหลายประเภท โดยมีการออกแบบที่หลากหลายเพื่อให้เหมาะกับ

- แรงดันที่แตกต่างกัน

- อุณหภูมิของการทำงาน

- สภาพเคมีของของเหลวในกระบวนการ

- ความเร็วรอบของเพลา

- ลักษณะการใช้งานเฉพาะทาง เช่น ของเหลวที่มีอนุภาคแข็ง หรือมีความหนืดสูง

ประเภทของแมคคานิคอลซีล

มีซีลแมคคานิคอลหลัก ๆ 3 ประเภท ที่ใช้ในอุปกรณ์กระบวนการผลิต

1. Cartridge Seal (ซีลแบบตลับ)

- Component Seal (ซีลแบบแยกชิ้นส่วน)

- Air Seal (ซีลแบบลม)

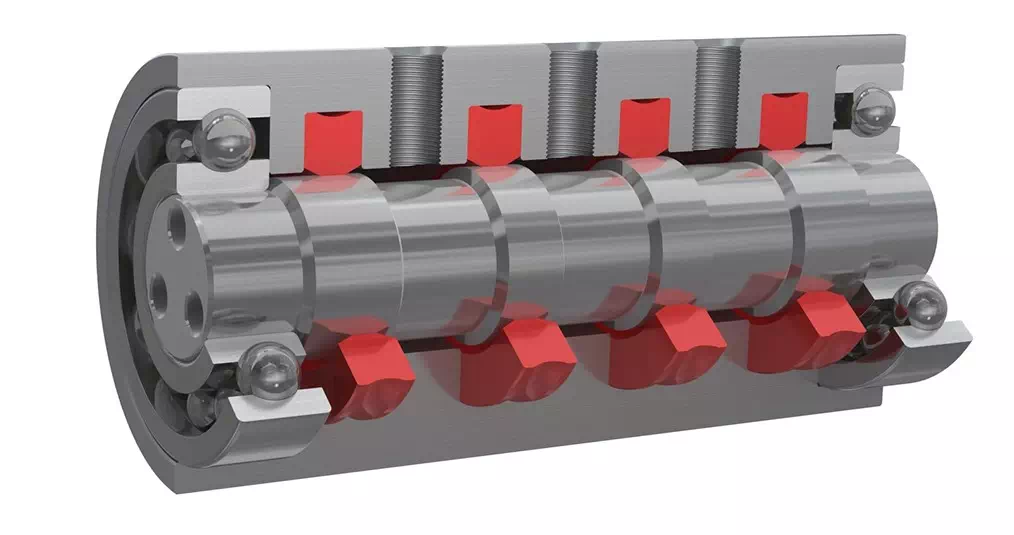

– Cartridge Mechanical Seal

ซีลแบบตลับ (Cartridge) เป็น ยูนิตแบบสำเร็จรูป (Self-contained Unit) ซึ่งรวมชิ้นส่วนที่จำเป็นไว้ครบถ้วน ได้แก่:

- ตัวล็อกหรือฝาครอบ (Gland)

- ปลอกเพลา (Sleeve)

- ฮาร์ดแวร์อื่น ๆ

ข้อดี:

- สามารถ ประกอบและตั้งค่าล่วงหน้า ได้โดยผู้ผลิต

- ช่วยให้ ติดตั้งและบำรุงรักษาได้ง่ายขึ้นมาก

- เหมาะสำหรับสถานที่ที่ต้องการความรวดเร็วและแม่นยำในการเปลี่ยนซีล

Cartridge Seal สามารถออกแบบให้มี ซีลเดียว (Single) หรือ ซีลคู่ (Dual) ได้ ขึ้นอยู่กับข้อกำหนดของกระบวนการ

แม้ว่า Cartridge Seals จะต้องใช้ห้องซีลที่ใหญ่กว่าและมีราคาสูงกว่า แต่ก็มีข้อดีหลายประการ:

- ปรับให้เข้ากับอุปกรณ์หลายขนาดได้ง่าย

- ติดตั้งและซ่อมบำรุงง่ายมาก

- ไม่ต้องจัดแนวหลายชิ้นส่วนแบบแม่นยำเหมือนซีลแบบแยกชิ้น

- ลดความเสี่ยงในการทำให้แหวนหลักหรือแหวนประกบเสียหาย

- สามารถ ทดสอบแรงดันจากโรงงานได้ เพื่อยืนยันความสมบูรณ์ของระบบซีล

– Component Mechanical Seal

ซีลแบบแยกชิ้นส่วน (Component Seal) ประกอบด้วย:

- ชิ้นส่วนหมุน (Rotating Member)

- ชิ้นส่วนอยู่กับที่ (Stationary Seat)

ซึ่งต้องนำไป ติดตั้งภายในตัวเรือนหรือฝาครอบซีล (Gland or Housing)

ข้อเสีย:

- ไม่ได้ตั้งค่าล่วงหน้าเหมือน Cartridge

- ต้องการ ความชำนาญในการติดตั้งและปรับแต่งอย่างแม่นยำ

- เหมาะสำหรับช่างเทคนิคที่มีประสบการณ์

8 ประเภทหลักของ component mechanical seals

- Wave Spring Mechanical Seals (ซีลสปริงคลื่น)

ใช้กับของเหลวที่มีความหนืดสูง นิยมในอุตสาหกรรมยา นม เบียร์ และแปรรูปอาหาร มักติดตั้งด้วยสกรูล็อค และสำหรับของเหลวหนืดสูงจะมีตัวล็อคป้องกันการหมุนของส่วนอยู่นิ่งบางแบบ ออกแบบมาเพื่อใช้ในห้องซีลที่แคบและตื้น - Water Pump Seals (ซีลปั๊มน้ำ)

เนื่องจากน้ำเป็นสารหล่อลื่นที่ไม่ดีสำหรับหน้าซีล จึงต้องใช้วัสดุที่มีคุณภาพสูง เหมาะกับปั๊มน้ำ เช่น ปั๊มอาบน้ำ ระบบชลประทาน ระบบทำความร้อน สระว่ายน้ำ และสปา - Bellows Mechanical Seals (ซีลเบลโลวส์)

ซีลที่มีขนาดกะทัดรัด ทนทานและใช้งานได้หลากหลาย เหมาะสำหรับสื่อที่มีของแข็งผสม ใช้ในปั๊ม เครื่องผสม และคอมเพรสเซอร์ มีทั้งแบบติดตั้ง O-ring และ boot ในขนาดมาตรฐาน DIN และ Non-DIN - Diaphragm Seals (ซีลไดอะแฟรม)

ใช้สปริงแบบขนาน ใช้งานได้ในหลากหลายอุปกรณ์ เช่น เครื่องผสม คอมเพรสเซอร์ ปั๊ม และอุปกรณ์เพลาหมุนอื่นๆ ไดอะแฟรมในซีลนี้หมุนไปกับเพลา ไม่ได้รับผลกระทบจากทิศทางการหมุน - Balanced Diaphragm Seals (ซีลไดอะแฟรมบาลานซ์)

คล้ายกับไดอะแฟรมซีลทั่วไป แต่มีการบาลานซ์ด้วยไฮดรอลิกเพื่อลดความร้อนและแรงเสียดทานที่หน้าซีล มีการออกแบบที่ได้รับสิทธิบัตรเพื่อป้องกันการเสียหายของซีลในงานที่ส่วนขับเคลื่อนบางอาจตัดเข้าไปในตัวล็อค - Conical Mechanical Seals (ซีลโคน)

ซีลที่มีความหลากหลายและได้รับความนิยม ผลิตจากวัสดุหลากหลายเพื่อให้เหมาะกับสภาพแวดล้อมต่างๆ แข็งแรงและทนทาน ซีลนี้ขึ้นอยู่กับทิศทางการหมุนและมีสปริงแบบขวาหรือซ้าย - Parallel Mechanical Seals (ซีลแบบขนาน)

ซีลแบบสปริงเดี่ยวที่ใช้สำหรับงานหนัก มีหลายวิธีในการจัดการหน้าซีล สามารถใช้สปริงแบบม้วนขวาหรือซ้าย ใช้งานทั่วไปในปั๊มทางทะเล น้ำเสีย อุตสาหกรรมเยื่อและกระดาษ และคอมเพรสเซอร์ระบบทำความเย็น - Multi Spring Seals (ซีลหลายสปริง)

เป็นแบบที่พิสูจน์แล้วว่ามีประสิทธิภาพ ซีลแบบ PTFE wedge มักใช้ในอุตสาหกรรมเคมีสำหรับงานที่ต้องทนต่อสารกัดกร่อนอย่างหนัก

– Air Seals (ซีลแบบลม)

ซีลแบบลมเป็นอุปกรณ์ ที่ไม่สัมผัสกับเพลาหมุนของเครื่องจักร

ซีลลมเป็นอุปกรณ์แบบ ไม่สัมผัส (Non-contacting) ซึ่งใช้ลมหรือก๊าซเฉื่อยในระบบนิวแมติก (Pneumatic) เพื่อป้องกันการรั่วไหลของของเหลวหรือของแข็งที่หมุนไปกับเพลา

ซีลลมมักจะถูกติดตั้งในงานที่เกี่ยวข้องกับ ผงแห้ง (Dry Powder) หรือ ของเหลวผสมของแข็ง (Slurry)

โดยใช้ปริมาณลมหรือก๊าซเฉื่อยน้อย ๆ เพื่อสร้างแรงดันบวก (Positive Pressure) ทำให้เกิดการซีลที่มีประสิทธิภาพ ช่วยป้องกันการสูญเสียผลิตภัณฑ์, การปล่อยไอเสีย, และการปนเปื้อนของสิ่งแวดล้อม

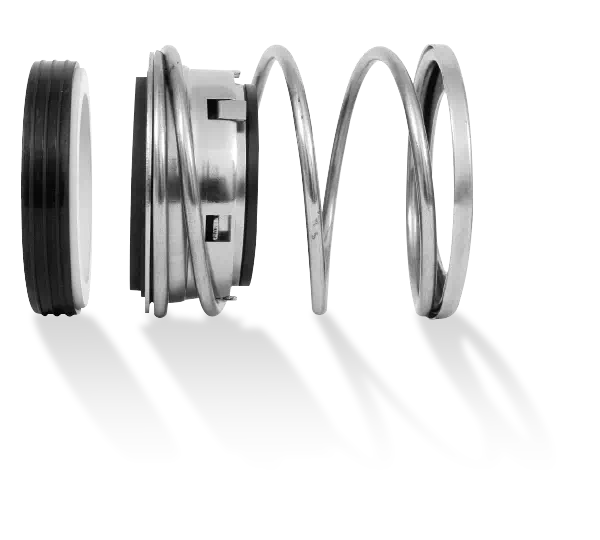

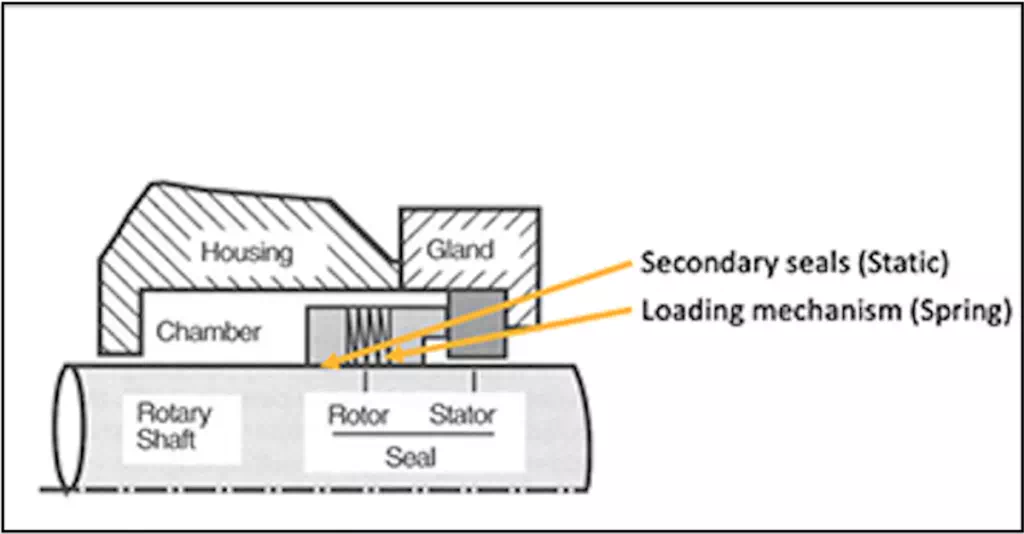

โครงสร้างของซีลแมคคานิคอล

เว้นแต่ในกรณีของ Air Seal (ที่จะกล่าวถึงในภายหลัง) แมคคานิคอลซีลส่วนใหญ่จะประกอบด้วย ผิวหน้าซีลแบบเรียบสองชิ้น ที่ติดตั้งในแนวตั้งฉากกับเพลา:

- หนึ่งชิ้นจะยึดติดกับ ตัวเรือนของซีล (อยู่กับที่)

- อีกชิ้นจะหมุนไปพร้อมกับเพลา ซึ่งทำหน้าที่เป็น หน้าซีลหลัก

แรงที่กดในแนวแกน (Axial Force) และแรงดันของของเหลว จะช่วย กดหน้าซีลทั้งสองให้สัมผัสกันอย่างแนบสนิท

การสัมผัสนี้จะช่วยป้องกันการรั่วไหล และ เก็บของเหลวให้อยู่ภายในปั๊ม

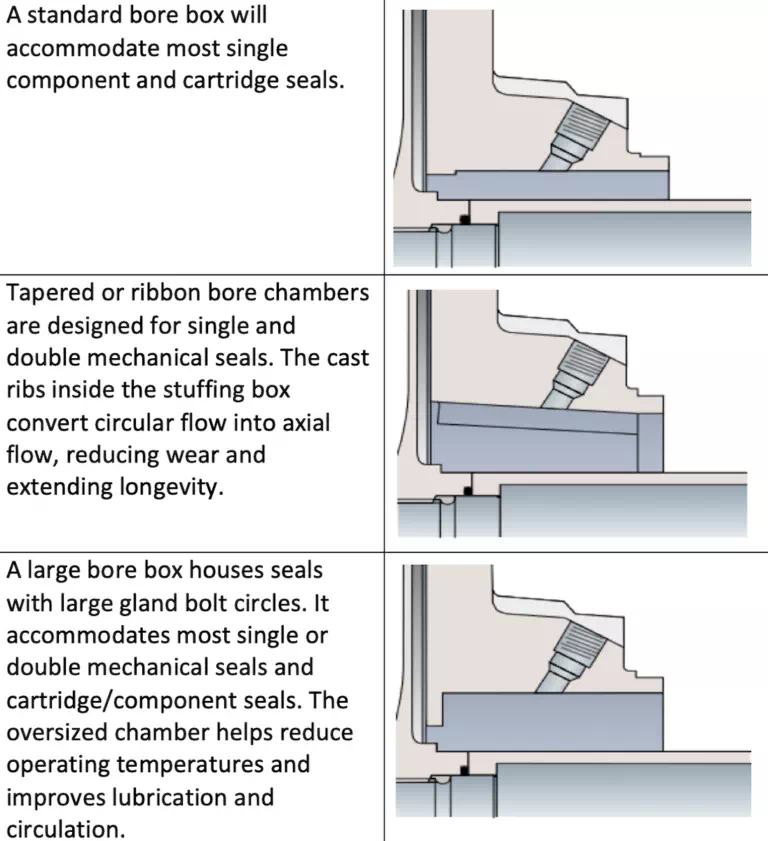

ประเภทของห้องซีล (Seal Chamber Types)

ประเภทของห้องซีลมีผลโดยตรงต่อ การออกแบบและการเลือกประเภทของซีล ที่เหมาะสมกับการใช้งาน

ประเภทของรู Stuffing Box (Stuffing Box Bore Types)

ขนาดรู (bore size) ของ stuffing box ที่ถูกต้องเป็นสิ่งสำคัญที่ต้องทราบ เพื่อให้สามารถเลือกประเภทของแมคคานิคอลซีลที่เหมาะสมที่สุดได้

ส่วนประกอบของซีล (Seal Components)

แมคคานิคอลซีลส่วนใหญ่ประกอบด้วย 5 ส่วนหลัก ดังนี้:

- หน้าซีลหลักแบบหมุน (Rotating Primary Face)

ติดตั้งอยู่กับเพลาหมุนและหมุนไปพร้อมกับเพลา ทำหน้าที่ซีลกับหน้าซีลหลักแบบอยู่นิ่ง - หน้าซีลหลักแบบอยู่นิ่ง (Stationary Primary Face)

ติดตั้งอยู่กับตัวเรือนปั๊มหรืออุปกรณ์ที่เพลาหมุนผ่าน ผ่านการยึดติดกับตัวเครื่องที่อยู่นิ่ง และทำหน้าที่ซีลกับหน้าซีลหลักแบบหมุน - อุปกรณ์สร้างแรงกดกลไก (Mechanical Loading Devices)

ทำหน้าที่กดหน้าซีลหลักทั้งสองให้สัมผัสกันเพื่อเริ่มการซีล อุปกรณ์นี้อาจเป็นสปริงเดี่ยว, สปริงหลายตัว, สปริงคลื่น (wave springs) หรือเมทัลเบลโลวส์ (metal bellows) - ซีลรองแบบคงที่และ/หรือแบบเคลื่อนไหว (Static and/or Dynamic Secondary Seals)

ทำหน้าที่ซีลระหว่างส่วนประกอบของแมคคานิคอลซีลกับเพลาและตัวเรือนเครื่องจักร เพื่อรองรับการเคลื่อนที่ของเพลาที่อาจทำลายหน้าซีลหลัก - กลไกขับเคลื่อน (Drive Mechanisms)

ตัวอย่างเช่น สกรูยึด (set screws) และพินขับ (drive pins) ที่ใช้ในการส่งแรงหมุนไปยังหน้าซีลหลักแบบหมุน

องค์ประกอบพื้นฐานและประเภทของแมคคานิคอลซีล

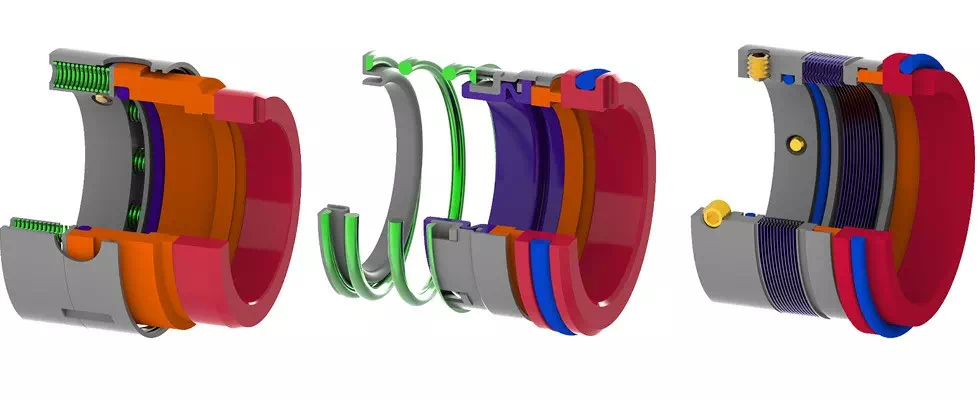

แมคคานิคอลซีล (Mechanical Seals) ประกอบด้วยองค์ประกอบพื้นฐานหลายอย่าง ซึ่งมักถูกเรียกว่า องค์ประกอบการซีลหลัก (Primary Sealing Elements), องค์ประกอบการซีลรอง (Secondary Sealing Elements), องค์ประกอบขับเคลื่อน (Drive Elements) และองค์ประกอบรับโหลด (Load Elements) นอกจากนี้ แมคคานิคอลซีลหลายรุ่นยังมีการติดตั้งฮาร์ดแวร์ที่สามารถปรับเปลี่ยนได้อีกด้วย

การจำแนกประเภทของแมคคานิคอลซีลขึ้นอยู่กับตัวเลือกต่าง ๆ ขององค์ประกอบเหล่านี้ ซึ่งแต่ละตัวเลือกก็มีทั้งข้อดีและข้อเสีย ไม่ว่าคุณจะมีประสบการณ์กับแมคคานิคอลซีลมากน้อยเพียงใด การทำความเข้าใจองค์ประกอบและตัวเลือกเหล่านี้ในระดับพื้นฐานก็ถือว่าคุ้มค่า

องค์ประกอบการซีลหลัก

องค์ประกอบการซีลหลักประกอบด้วยแหวนหลัก (Primary Ring) และแหวนประกบ (Mating Ring) ซึ่งมักเรียกรวมกันว่า “ผิวหน้าการซีล” (Seal Faces) โดยแหวนประกบมักทำจากเซรามิกหรือวัสดุผสมระหว่างเซรามิกกับโลหะ (Cermet) ขณะที่แหวนหลักอาจทำจากคาร์บอนกราไฟต์ เซรามิก หรือเซอร์เมตก็ได้

แหวนหนึ่งจะถูกติดตั้งกับเพลาที่หมุนอยู่ (Rotating Shaft) ส่วนอีกแหวนหนึ่งจะติดตั้งกับตัวเรือนที่อยู่นิ่ง (Stationary Housing) ของอุปกรณ์ จะมีฟิล์มของของเหลวบาง ๆ อยู่ระหว่างแหวนหลักกับแหวนประกบ ซึ่งทำหน้าที่หล่อลื่นผิวสัมผัส แต่ในขณะเดียวกันก็กลายเป็นเส้นทางรั่วหลักของแมคคานิคอลซีลด้วย

การลดการรั่วไหลจึงเป็นส่วนสำคัญในการออกแบบซีล เนื่องจากแม้การเคลื่อนที่ของเพลาเพียงเล็กน้อยก็สามารถส่งผลต่อความหนาของฟิล์มของเหลวและทำให้การรั่วไหลเปลี่ยนแปลงได้ เพื่อแก้ปัญหานี้ แหวนหลักจึงถูกออกแบบให้สามารถเคลื่อนที่ในแนวแกน (Axial Movement) ได้เล็กน้อยเมื่อเทียบกับพื้นผิวที่ติดตั้ง (เพลาหรือตัวเรือน) ขณะที่แหวนประกบจะถูกออกแบบให้ไม่มีการเคลื่อนที่ในแนวแกน

ภาพที่ 1-3 (จากซ้ายไปขวา)แหวนหลักจะแสดงด้วยสีส้ม และแหวนประกบจะแสดงด้วยสีแดง:

- แมคคานิคอลซีลแบบโอริง (ชนิด Pusher)

- แมคคานิคอลซีลแบบเบลโลว์ยาง (Elastomer Bellows – ชนิด Non-pusher)

- แมคคานิคอลซีลแบบเบลโลว์โลหะ (Metal Bellows – ชนิด Non-pusher)

องค์ประกอบการซีลรอง

องค์ประกอบการซีลรอง (Secondary Sealing Elements) เป็นส่วนที่ทำหน้าที่ปิดกั้นเส้นทางการรั่วไหลอื่น ๆ ทั้งหมด เพื่อให้มั่นใจว่าองค์ประกอบการซีลหลักสามารถปิดผนึกกับเพลาหรือตัวเรือนได้อย่างสมบูรณ์ โดยต่างจากองค์ประกอบการซีลหลัก องค์ประกอบการซีลรองถูกออกแบบให้ “ป้องกันการรั่วไหลโดยสมบูรณ์” เพราะไม่จำเป็นต้องมีของเหลวรั่วเพื่อการหล่อลื่น

องค์ประกอบการซีลรองแบบไดนามิก (Dynamic Secondary Sealing Elements) สามารถ “เคลื่อนที่” หรือ “ยืดหยุ่นเปลี่ยนรูป” ได้เพื่อรองรับการเคลื่อนที่ในแนวแกน (Axial Movement) ของแหวนหลัก

- ถ้าใช้ชิ้นส่วนที่ เคลื่อนที่ได้ ซีลนั้นจะถูกเรียกว่า ซีลชนิด Pusher

- ถ้าใช้ชิ้นส่วนที่ ยืดหยุ่นเปลี่ยนรูปได้ ซีลนั้นจะถูกเรียกว่า ซีลชนิด Non-pusher

สำหรับองค์ประกอบการซีลรองแบบอื่น ๆ ซึ่งไม่มีการเคลื่อนที่หรือเปลี่ยนรูปในแนวแกน จะถูกเรียกว่า ซีลรองแบบ Static เพราะไม่ได้รับการออกแบบให้มีการเคลื่อนที่หรือเปลี่ยนรูป

O-ring ยาง (Elastomer O-rings) เป็นองค์ประกอบการซีลรองแบบไดนามิกที่พบได้บ่อยในซีลชนิด Pusher (ดูภาพที่ 1 สีม่วง)

องค์ประกอบการซีลรองแบบ Non-pusher มักจะเป็นเบลโลว์ยาง (Elastomer Bellows) หรือเบลโลว์โลหะ (Metal Bellows)

- เบลโลว์ยาง เป็นชิ้นส่วนยางที่มีลอนพับบางส่วนหรือทั้งหมด ซึ่งทำให้สามารถยุบตัวได้ (ดูภาพที่ 2 สีม่วง)

- เบลโลว์โลหะ เป็นชิ้นส่วนโลหะที่มีลอนพับตลอดแนวแกน เพื่อให้สามารถยุบตัวได้ (ดูภาพที่ 3 สีม่วง)

องค์ประกอบขับเคลื่อน (Drive Elements)

องค์ประกอบขับเคลื่อน คือส่วนที่ทำหน้าที่ถ่ายทอดแรงบิด (Torque) ระหว่างชิ้นส่วนที่หมุน และป้องกันไม่ให้ชิ้นส่วนที่อยู่นิ่งหมุนตาม

ตัวอย่างทั่วไปขององค์ประกอบขับเคลื่อน ได้แก่

- สกรูยึด (Set Screws)

- พิน (Pins)

- รอยบุ๋ม (Dents)

- แท็บ (Tabs)

- ยางที่ถูกบีบอัด (Squeezed Elastomers)

- คีย์ล็อก (Keys)

ภายในแมคคานิคอลซีล มีหลายชิ้นส่วนที่รวมองค์ประกอบขับเคลื่อนไว้ หนึ่งในนั้นคือ รีเทนเนอร์ (Retainer)

- ถ้าแหวนหลักได้รับการออกแบบให้หมุน รีเทนเนอร์จะทำหน้าที่ ถ่ายทอดแรงบิดไปยังแหวนหลัก

- แต่ถ้าแหวนหลักอยู่นิ่ง และแหวนประกบเป็นฝ่ายหมุน รีเทนเนอร์จะทำหน้าที่ ป้องกันไม่ให้แหวนหลักหมุน

องค์ประกอบรับโหลด (Load Elements)

องค์ประกอบรับโหลดคือชิ้นส่วนที่ใช้ สร้างแรงกด ไปยังแหวนหลัก (Primary Ring) เพื่อป้องกันไม่ให้แยกออกจากแหวนประกบ (Mating Ring) ในช่วงที่แรงดันไฮดรอลิกต่ำหรือไม่มีแรงดันเลย นอกจากนี้ ยังช่วย ควบคุมความหนาของฟิล์มของเหลว ให้อยู่ในระดับที่เหมาะสมเมื่อต้องทำงานภายใต้แรงดันต่ำ

โดยปกติแล้ว แรงดันไฮดรอลิกจะเป็นแหล่งหลักที่สร้างแรงกดให้แหวนทั้งสองแนบสนิทกัน แต่ก็ยังจำเป็นต้องมีองค์ประกอบรับโหลด เพราะในช่วงที่อุปกรณ์เริ่มทำงาน ปิดเครื่อง หรือเกิดความผิดปกติ แรงดันไฮดรอลิกอาจต่ำมาก

ตัวอย่างทั่วไปขององค์ประกอบรับโหลด ได้แก่

- การจัดเรียงสปริงขดเล็กหลายตัวแบบวงกลม (ดูภาพที่ 1 สีเขียว)

- สปริงขดขนาดใหญ่ตัวเดียว (ดูภาพที่ 2 สีเขียว)

- เบลโลว์โลหะ (Metal Bellows – ดูภาพที่ 3 สีม่วง)

หมายเหตุ: เบลโลว์ยาง (Elastomer Bellows) โดยทั่วไปจะ ไม่สร้างแรงกด ที่ตำแหน่งการทำงานของมัน แต่ในบางกรณี หากมันสามารถสร้างแรงกดได้ ก็จะถือว่าเป็นองค์ประกอบรับโหลดเช่นกัน

ฮาร์ดแวร์เสริม (Adaptive Hardware)

ฮาร์ดแวร์เสริม คือชิ้นส่วนเพิ่มเติม (อาจมีหนึ่งชิ้นหรือมากกว่า) ที่ช่วยให้สามารถ ติดตั้งแมคคานิคอลซีลได้ง่ายขึ้น และช่วยให้สามารถใช้ชิ้นส่วนมาตรฐานร่วมกับอุปกรณ์ที่มีขนาดเพลาและตัวเรือนแตกต่างกันได้

ตัวอย่างที่พบได้บ่อยของฮาร์ดแวร์เสริม ได้แก่

- แผ่นปลาย (End Plates) หรือที่เรียกกันทั่วไปว่า แผ่นต่อ (Gland Plates) ใช้สำหรับยึดชิ้นส่วนที่อยู่นิ่งกับตัวเรือนของอุปกรณ์

- ปลอกเพลา (Sleeves) ใช้สำหรับยึดชิ้นส่วนที่หมุนเข้ากับเพลา

ในบางกรณี ฮาร์ดแวร์เสริมจะถูกออกแบบให้รวมอยู่ในหน่วยเดียวกันทั้งหมด ซึ่งจะเรียกว่า แมคคานิคอลซีลแบบตลับ (Cartridge Mechanical Seal) แต่หากไม่มีการใช้ฮาร์ดแวร์เสริม หรือใช้แล้วแต่ไม่ได้รวมเป็นหน่วยเดียวกัน ก็จะเรียกว่า แมคคานิคอลซีลแบบชิ้นส่วนแยก (Component Mechanical Seal)

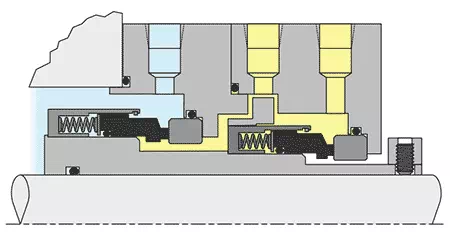

การจัดวางและการจัดเรียง (Arrangements & Configurations)

รูปแบบทั่วไปของการติดตั้งแมคคานิคอลซีลประกอบด้วย:

1. ซีลเดี่ยว (Single Seals)

- ประกอบด้วยคู่ผิวซีลเพียงหนึ่งคู่ (หนึ่งแหวนหลักและหนึ่งแหวนประกบ)

2. ซีลคู่ (Dual Seals)

- ประกอบด้วย คู่ผิวซีลสองชุด และสามารถแบ่งเป็น:

- ซีลคู่แบบไม่กดแรงดัน (Unpressurized)

ใช้ของเหลวหรือก๊าซระหว่างคู่ผิวซีลทั้งสองที่มีแรงดันต่ำกว่าแรงดันของกระบวนการ เรียกของเหลวนี้ว่า “ของเหลวบัฟเฟอร์” (Buffer Fluid)

- ซีลคู่แบบกดแรงดัน (Pressurized)

ใช้ของเหลวหรือก๊าซระหว่างคู่ผิวซีลที่มีแรงดันสูงกว่าแรงดันของของไหลในกระบวนการ เรียกของเหลวนี้ว่า “ของเหลวบาเรียร์” (Barrier Fluid)

- ซีลคู่แบบไม่กดแรงดัน (Unpressurized)

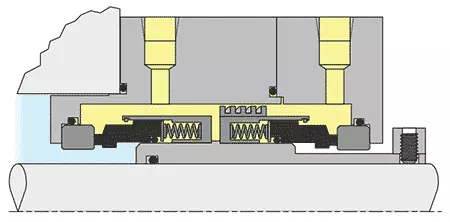

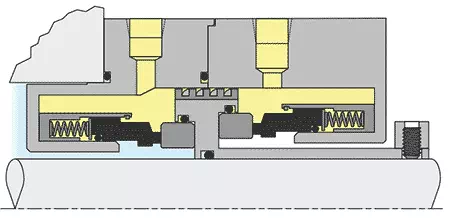

รูปแบบการจัดเรียงของซีลคู่ มีอยู่ 3 แบบหลัก:

- Face-to-back (ภาพที่ 4)

- Back-to-back (ภาพที่ 5)

- Face-to-face (ภาพที่ 6)

ในภาพประกอบ:

- ของไหลในกระบวนการ (Process Fluid) แสดงด้วย สีฟ้า

- ของเหลวบัฟเฟอร์หรือบาเรียร์ (Buffer/Barrier Fluid) แสดงด้วย สีเหลือง

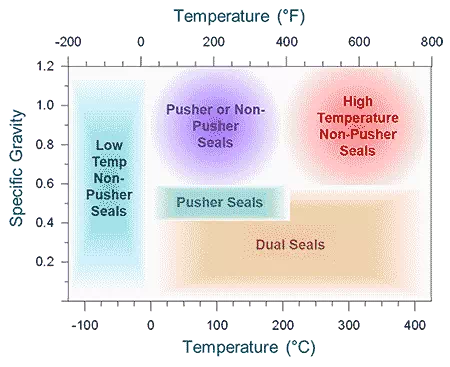

การเปรียบเทียบด้านอุณหภูมิ (Temperature Comparison)

ปัจจัยที่สำคัญที่สุด ที่มีผลต่อขีดจำกัดของอุณหภูมิในการใช้งานของแมคคานิคอลซีลที่ใช้ O-rings หรือ เบลโลว์ยาง (Elastomer Bellows) ก็คือ วัสดุของอีลาสโตเมอร์ ที่เลือกใช้

ในทางตรงกันข้าม แมคคานิคอลซีลแบบ เบลโลว์โลหะ (Metal Bellows) สามารถใช้งานได้ในช่วงอุณหภูมิที่กว้างกว่า เนื่องจาก ไม่จำเป็นต้องใช้วัสดุอีลาสโตเมอร์เป็นองค์ประกอบการซีลรอง

สำหรับการใช้งานที่อยู่ในช่วงอุณหภูมิ สูงมาก หรือ ต่ำมาก แมคคานิคอลซีลแบบเบลโลว์โลหะสามารถใช้ แหวนซีลแบบกราไฟต์ยืดหยุ่น (Flexible Graphite Sealing Rings) เป็นองค์ประกอบซีลรองแบบ Static ได้ ซึ่งจะ ทดแทนวัสดุอีลาสโตเมอร์ได้อย่างสมบูรณ์

ภาพที่ 7 แสดงภาพรวมของ หมวดหมู่แมคคานิคอลซีลที่เหมาะสมที่สุด ตามช่วงอุณหภูมิและค่าความถ่วงจำเพาะ (Specific Gravity) ของของเหลว

การเปรียบเทียบแรงดัน (Pressure Comparison)

โดยทั่วไป แมคคานิคอลซีลแบบ O-ring สามารถออกแบบให้ทนต่อแรงดันได้มากกว่า ซีลแบบเบลโลว์โลหะ เนื่องจากเบลโลว์โลหะต้องมีลอนที่บาง เพื่อคงค่าความแข็งของสปริงให้อยู่ในระดับต่ำ ซึ่งทำให้โลหะที่บางนี้มีแนวโน้มที่จะเสียรูปได้ง่ายเมื่อเจอแรงดันสูง อันเนื่องมาจากความเค้น (stress) ที่กระจุกตัว

อย่างไรก็ตาม ซีลแบบเบลโลว์โลหะยังคงสามารถรองรับแรงดันได้มากกว่า ซีลแบบเบลโลว์ยาง เนื่องจากมีความแข็งแรงและความแข็งตัว (rigidity) ที่มากกว่า

การเปรียบเทียบความเข้ากันได้ทางเคมี (Chemical Compatibility Comparison)

ซีลแบบเบลโลว์ยางมักมีทางเลือกของวัสดุน้อยกว่า เพื่อควบคุมต้นทุนจากการผลิตชิ้นส่วนยางที่ต้องขึ้นรูปตามแบบ จึงเน้นปริมาณการผลิตสูงเพื่อประหยัดค่าใช้จ่าย

ในทางกลับกัน ซีลแบบ O-ring มีวัสดุให้เลือกหลากหลายมากกว่า เนื่องจากมีมาตรฐานอุตสาหกรรมรองรับ จึงสามารถใช้งานกับของเหลวที่มีข้อกำหนดทางเคมีเข้มงวดได้มากกว่า

แต่หากของเหลวนั้นไม่เข้ากันกับวัสดุของ O-ring ทั่วไป ก็สามารถใช้ ซีลแบบเบลโลว์โลหะ โดยเลือกโลหะผสมและวัสดุซีลรองแบบ Static ที่เหมาะสมกับสารเคมีนั้นได้

การเปรียบเทียบความเร็วในการหมุน (Speed Comparison)

การจัดเรียงที่ใช้ แหวนประกบแบบหมุน (Rotating Mating Ring) เหมาะกับความเร็วเพลาสูง เพราะจะให้ แหวนหลักและองค์ประกอบรับโหลดอยู่กับที่ (Stationary) ซึ่งช่วยให้ระบบเสถียรมากขึ้น และไม่จำเป็นต้องปรับสมดุลของแหวนหลัก

อย่างไรก็ตาม การออกแบบเช่นนี้ต้องใช้ ฮาร์ดแวร์เสริมที่ซับซ้อนกว่า หรือ ปรับเปลี่ยนตัวเรือนของอุปกรณ์ เพื่อให้ได้ระยะความแม่นยำที่เหมาะสมในการยึดส่วนที่อยู่นิ่ง

ในทางปฏิบัติ ซีลส่วนใหญ่จะใช้ แหวนหลักแบบหมุน (Rotating Primary Ring) เพราะเพลามักผลิตมาด้วยความแม่นยำสูงอยู่แล้ว และใช้วัสดุคุณภาพดี

ซีลแบบเบลโลว์ยางมักถูกจัดอันดับให้อยู่ในกลุ่มความเร็วต่ำ เพราะองค์ประกอบขับเคลื่อนมักใช้ยางที่ถูกบีบ ซึ่งมีประสิทธิภาพต่ำกว่าระบบขับเคลื่อนแบบอื่น

ซีลเดี่ยวและซีลคู่

แม้ว่า ซีลคู่แบบกดแรงดัน (Dual-pressurized) จะทำให้ของเหลว บาเรียร์รั่วเข้าสู่ของเหลวในกระบวนการ (เพราะแรงดันบาเรียร์สูงกว่า) แต่ก็มีข้อดีสองประการที่สำคัญเมื่อเทียบกับซีลเดี่ยว:

- ลดการปล่อยของเหลวในกระบวนการออกสู่บรรยากาศ ซึ่งสำคัญมากเมื่อใช้งานกับของเหลวอันตราย

- ช่วยเพิ่มการหล่อลื่นของผิวหน้าซีลด้านใน (ใกล้ของเหลวในกระบวนการ) เพราะฟิล์มบาง ๆ ถูกสร้างขึ้นจากของเหลวบาเรียร์ ซึ่งมักมีคุณสมบัติในการหล่อลื่นดีกว่าของเหลวในกระบวนการ โดยเฉพาะของเหลวที่:

- มีความถ่วงจำเพาะต่ำ

- มีความดันไอ (vapor pressure) ต่ำ

- มีความหนืดสูง

- มีอนุภาคที่กัดกร่อนปะปนอยู่

ซีลคู่แบบไม่กดแรงดัน (Dual-unpressurized) มีความซับซ้อนน้อยกว่า และ ช่วยลดการปนเปื้อนของของเหลวในกระบวนการ เพราะของเหลวบัฟเฟอร์มีแรงดันต่ำกว่า จึงไม่รั่วเข้าไปในกระบวนการ ช่วยลดการปล่อยก๊าซสู่บรรยากาศ และให้ ความซ้ำซ้อน (redundancy) ที่ดีกว่า

ของเหลวบาเรียร์และบัฟเฟอร์ยังสามารถ ควบคุมอุณหภูมิ ได้ ซึ่งช่วยเพิ่มประสิทธิภาพของแมคคานิคอลซีล

การเปรียบเทียบการจัดเรียงซีล (Seal Configuration Comparison)

แม้จะมีข้อยกเว้น แต่โดยทั่วไป:

Face-to-back มักใช้ในซีลคู่แบบไม่กดแรงดัน (Dual-unpressurized)

Back-to-back และ Face-to-face มักใช้ในซีลคู่แบบกดแรงดัน (Dual-pressurized)

เหตุผลหลักคือ ต้องหลีกเลี่ยงแรงดันที่อยู่ด้านใน (Inner Diameter Pressure)

ใน ซีลแบบแรงดันจากเส้นผ่านศูนย์กลางด้านนอก (OD-pressurized) ความดันจะสูงกว่าที่ขอบนอกของหน้าซีล ซึ่งช่วยลดการรั่วไหล และเหมาะกับวัสดุเซรามิก (เพราะทนแรงอัดได้ดีกว่าแรงดึง)

แต่ใน ซีลแบบแรงดันจากด้านใน (ID-pressurized) ความดันจะสูงกว่าที่ขอบด้านใน ซึ่งอาจไม่เหมาะ

การจัดเรียงแบบ Back-to-back และ Face-to-face ยังช่วยในการระบายความร้อนของผิวหน้าซีลด้านใน เนื่องจากของเหลวบาเรียร์สามารถไหลเวียนรอบซีลได้

ในขณะเดียวกัน การจัดเรียงแบบ Face-to-back เหมาะสำหรับของเหลวที่มีอนุภาคแข็ง เพราะแรงเหวี่ยงจะช่วยขจัดตะกอนออกจากหน้าซีล

เนื่องจากมีหลายประเภทมาก การเลือกซีลที่เหมาะสมกับอุปกรณ์ของคุณอาจเป็นเรื่องยาก คุณจึงต้องอาศัยผู้เชียวชาญในการเลือกให้ถูกต้องกับการใช้งาน