การวิเคราะห์ความเสียหายของตลับลูกปืน

การที่สามารถระบุลักษณะการเสียหายและสาเหตุของความเสียหายของตลับลูกปืน เป็นขั้นตอนแรกในการหลีกเลี่ยงความล้มเหลวซ้ำซาก และเพิ่มความน่าเชื่อถือได้ของเครื่องจักร

ตลับลูกปืนเป็นหนึ่งในชิ้นส่วนที่พบได้บ่อยที่สุดในเครื่องจักรอุตสาหกรรมสมัยใหม่ พวกมันเชื่อมต่อส่วนที่หมุน (เพลาหรือ Shaft) กับส่วนที่อยู่นิ่ง (ตัวเรือนหรือ Housing) โดยจะมีแรงเสียดทานเกิดขึ้นน้อยเกิดขึ้นที่สุด ทำให้เครื่องจักรทำงานได้อย่างราบรื่น และประหยัดพลังงาน

ผู้ที่ทำงานกับเครื่องจักรอุตสาหกรรม ควรเข้าใจการทำงานของตลับลูกปืน รวมถึงวิธีป้องกันความเสียหายของตลับลูกปืนก่อนเวลาอันควร

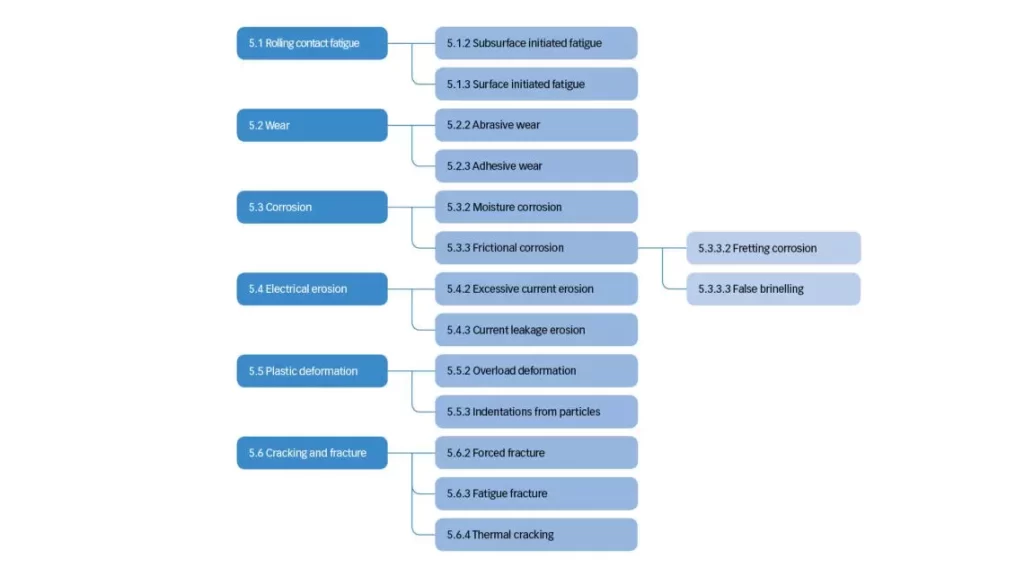

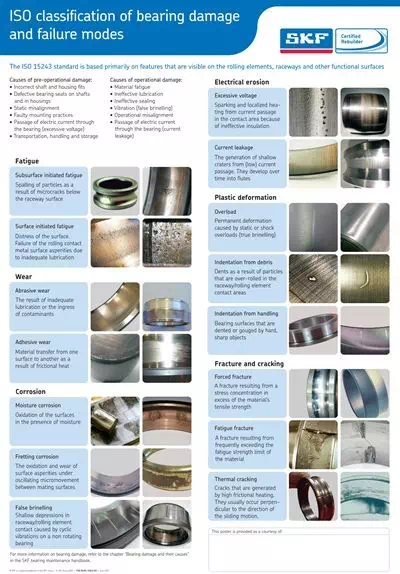

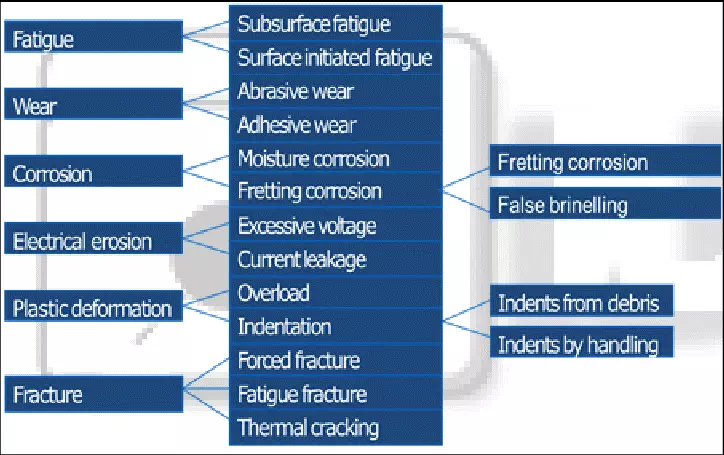

องค์กรมาตรฐานสากล (ISO) จึงได้จัดทำมาตรฐาน ISO 15243 ขึ้น เป็นมาตรฐานที่จัดประเภทลักษณะการเสียหายที่เกิดขึ้นในตลับลูกปืน สำหรับแต่ละลักษณะการเสียหาย มาตรฐานนี้จะครอบคลุมลักษณะภายนอก และสาเหตุที่อาจเกิดขึ้น

นอกจากจะเข้าใจลักษณะและรูปลักษณ์ของการเสียหายแล้ว การเข้าใจสาเหตุที่ทำให้เกิดความเสียหายก็มีความสำคัญเช่นกัน เพราะจะช่วยให้สามารถแนะนำการดำเนินการแก้ไขเพื่อลดความเสี่ยงที่จะเกิดความเสียหายในอนาคตได้ หากตลับลูกปืนถูกใช้งานจนเกิดความเสียหายรุนแรง จนติดขัด (Seizure) การระบุลักษณะและสาเหตุของความเสียหายอาจจะยาก เป็นไปไม่ได้

สรุปลักษณะการเสียหายของตลับลูกปืนตามมาตรฐาน ISO พร้อมกับสาเหตุของแต่ละลักษณะเสียหาย

พื้นฐานเกี่ยวกับตลับลูกปืน

ลักษณะการใช้งานของตลับลูกปืน

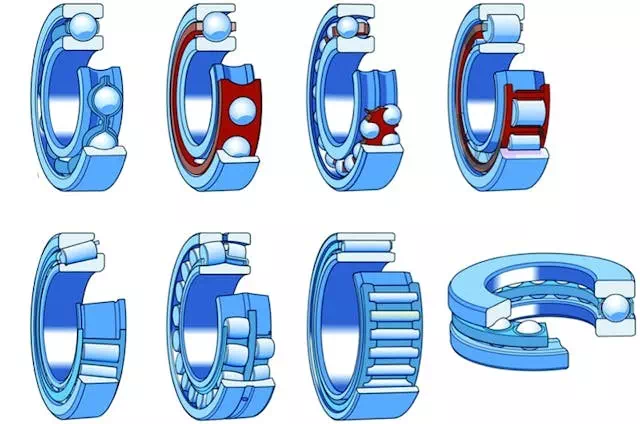

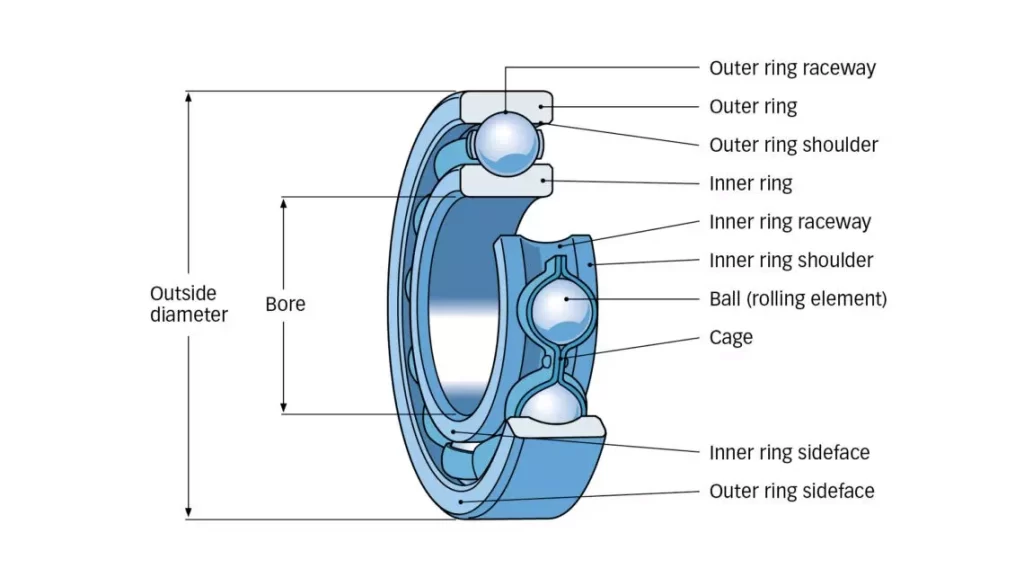

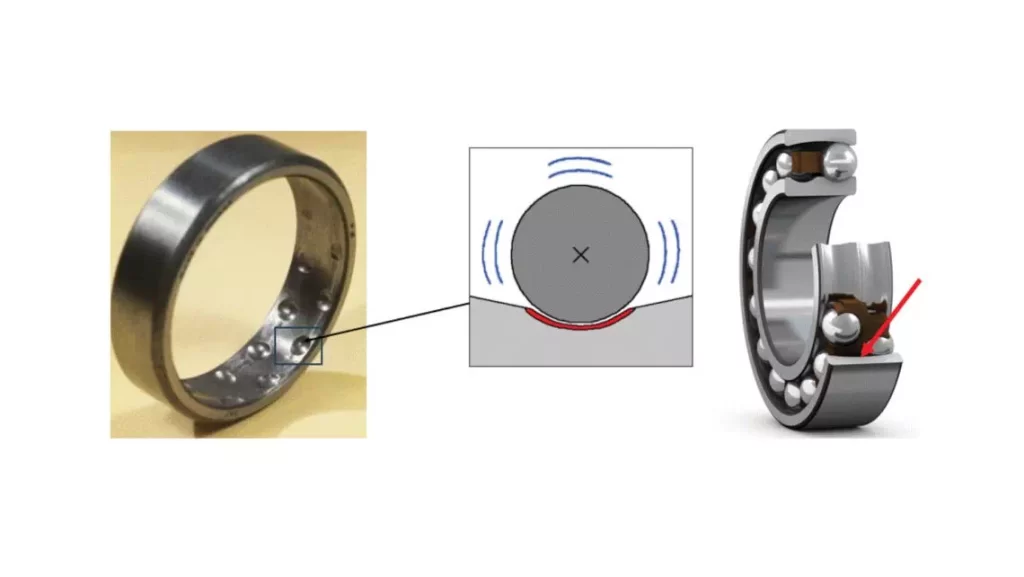

ตลับลูกปืนกลิ้งเป็นชิ้นส่วนเครื่องจักรความแม่นยำสูง ผลิตจากเหล็กสำหรับตลับลูกปืนที่มีความแข็งสูง และในปัจจุบันมีการใช้ลูกกลิ้งเซรามิกมากขึ้น ตลับลูกปืนประกอบด้วยวงแหวนด้านในและด้านนอก ลูกบอลหรือโรลเลอร์ กรงลูกปืน และบางครั้งอาจมีซีลหรือแผ่นปิด (Shield) หุ้มไว้ ภาพที่ 1 แสดงส่วนประกอบทั่วไปของตลับลูกปืนกลิ้ง ตลับลูกปืนแบบหุ้มซีลจะถูกอัดจาระบีโดยผู้ผลิต การหล่อลื่นด้วยจาระบีหรือน้ำมันเป็นสิ่งจำเป็นสำหรับการสร้างฟิล์มหล่อลื่นที่หนาพอเพื่อแยกลูกกลิ้งและรางลูกปืนออกจากกัน ตลับลูกปืนต้องถูกเลือกให้เหมาะสมกับเครื่องจักร ติดตั้งอย่างถูกต้องและหล่อลื่นอย่างดี รวมทั้งต้องปลอดจากสิ่งสกปรก ความเข้าใจในโครงสร้างภายในของตลับลูกปืนและวิธีที่ตลับลูกปืนควรทำงานเป็นสิ่งสำคัญเมื่อต้องการตรวจหาสัญญาณความเสียหาย

การเปรียบเทียบรูปแบบการรับแรงบนรางลูกปืนของตลับลูกปืนที่ถูกถอดออกจากการใช้งานกับรูปแบบการรับแรงของตลับลูกปืนที่ทำงานได้ดี จะช่วยให้เข้าใจสาเหตุของความเสียหายที่เกิดขึ้นกับตลับลูกปืนได้ นอกจากนี้ยังเป็นสิ่งสำคัญที่ต้องระวังตลับลูกปืนปลอม ตลับลูกปืนปลอมมักจะมีอายุการใช้งานสั้นกว่าตลับลูกปืนที่ผลิตโดยผู้ผลิตที่มีชื่อเสียง

สาเหตุของความเสียหาย คือ อะไรก็ตาม ที่ทำให้ตลับลูกปืนไม่สามารถทำงานได้อย่างถูกต้อง และส่งผลให้เกิดความเสียหาย

สิ่งที่สำคัญไม่แพ้กัน และอาจสำคัญกว่าคือต้องเข้าใจสาเหตุที่ทำให้เกิดความเสียหายนั้น มากกว่าการรู้แค่ลักษณะของความเสียหายเอง

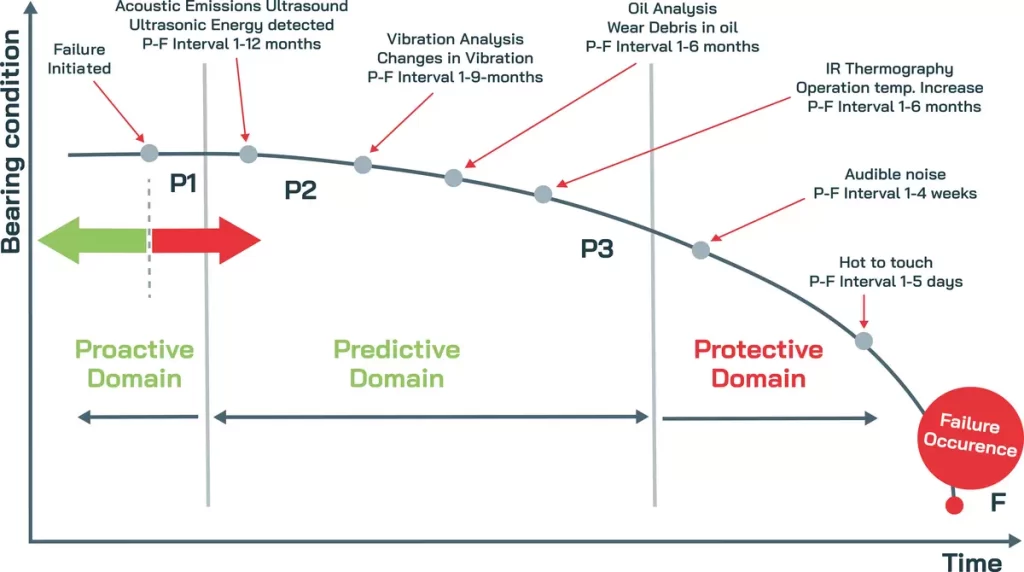

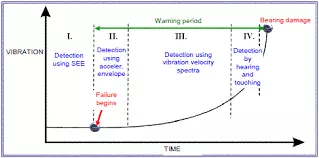

รูปแสดงการเกิดขึ้นของความเสียหายของตลับลูกปืน

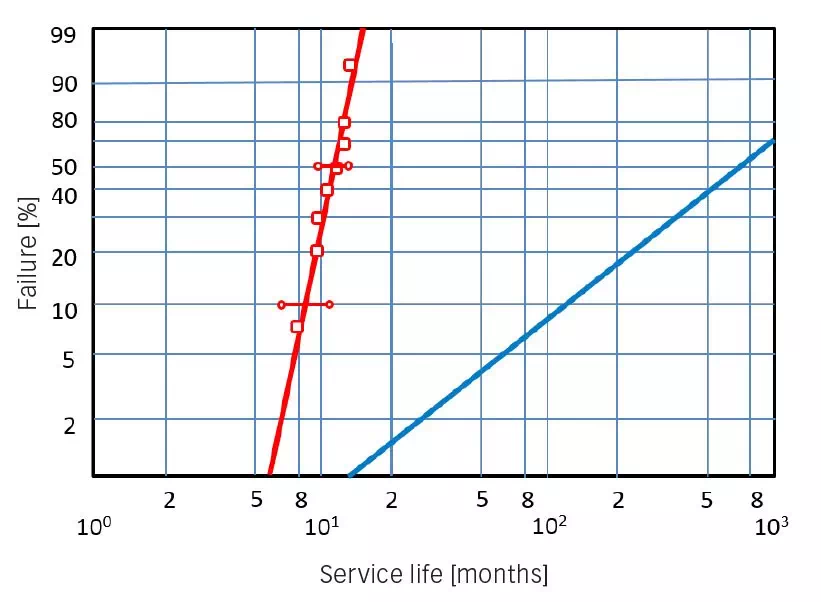

กราฟทำนายความเสียหายกับเวลาการใช้งาน

คำตอบของคำถามนี้จะแตกต่างกันไป ขึ้นอยู่กับว่าคุณถามใคร SKF ได้ทำการตรวจสอบและวิเคราะห์ความเสียหายของตลับลูกปืนจำนวนมากทั้งสำหรับลูกค้าและงานวิจัยของเราเอง ข้อมูลจากการตรวจสอบเหล่านี้ถูกจัดเก็บในซอฟต์แวร์บนระบบคลาวด์ชื่อว่า Bearing Analysis Reporting Tool (BART) สาเหตุที่ตลับลูกปืนถูกถอดออกจากการใช้งานและเหตุผลในการถอดนั้นจะถูกติดตามควบคู่ไปกับข้อมูลอื่น ๆ อีกมากมาย ด้วยข้อมูลนี้ SKF จึงสามารถให้คำตอบได้ในเรื่องว่า “ทำไมตลับลูกปืนถึงหยุดทำงาน”

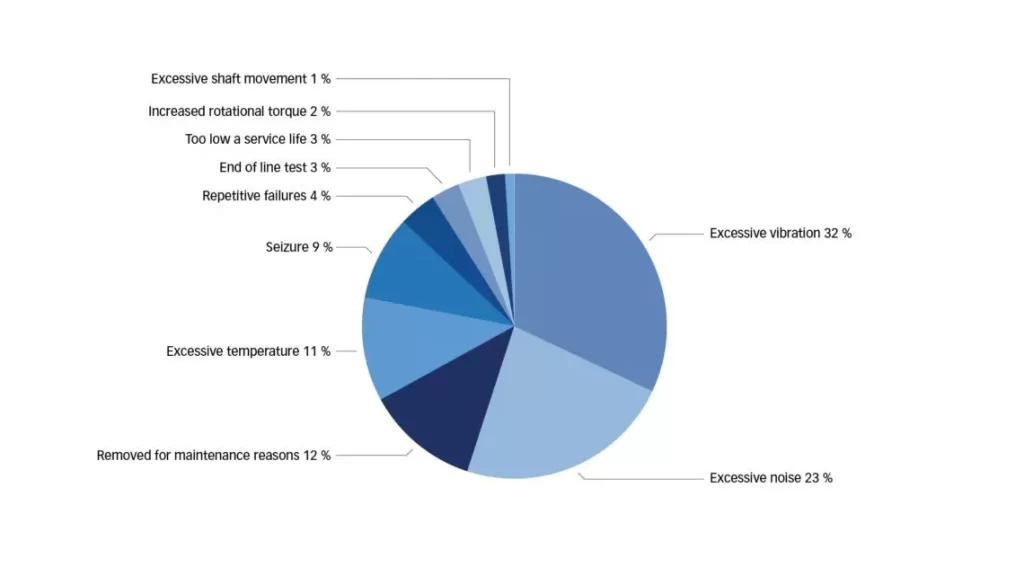

ข้อมูลแสดงให้เห็นว่าตลับลูกปืนส่วนใหญ่ถูกถอดออกจากการใช้งานเนื่องจากเกิดการสั่นสะเทือนและเสียงดังเกินไป นอกจากนี้ตลับลูกปืนยังถูกถอดออกเมื่อมีการบำรุงรักษาเครื่องจักร หรือเมื่อเครื่องจักรประสบกับอุณหภูมิที่สูงเกินไป (ดูรูปที่ 2)

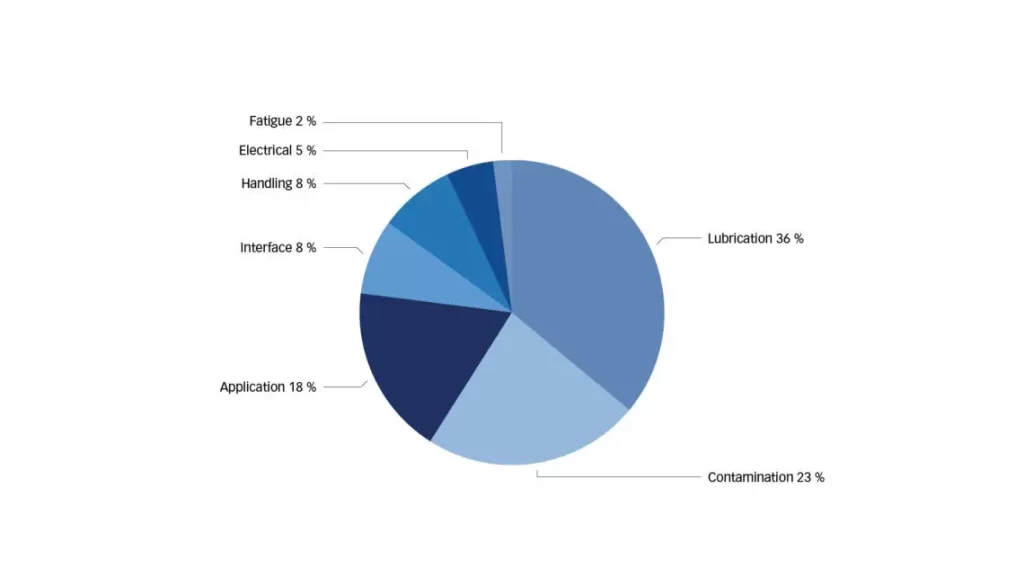

สาเหตุที่พบบ่อยที่สุดของความเสียหายของตลับลูกปืนส่วนใหญ่เกี่ยวข้องกับการหล่อลื่นและการปนเปื้อน (ดูรูปที่ 3) สาเหตุที่เกี่ยวกับการหล่อลื่นอาจเกิดจากการขาดสารหล่อลื่น การใช้สารหล่อลื่นผิดประเภท ความชื้นหรือของเหลวอื่น ๆ ปะปนอยู่ในสารหล่อลื่น หรือสารหล่อลื่นเสื่อมสภาพ เป็นต้น ส่วนสาเหตุที่เกี่ยวกับการปนเปื้อน อาจเกิดจากการปนเปื้อนของอนุภาคระหว่างการประกอบหรือการบำรุงรักษา การปนเปื้อนของอนุภาคจากการสึกหรอของชิ้นส่วนเครื่องจักร (เช่น เฟือง) การซีลที่ไม่สมบูรณ์ การกรองที่ไม่เพียงพอ เป็นต้น

นอกจากนี้ ความเสียหายของตลับลูกปืนยังอาจเกิดจากการใช้งานตลับลูกปืนผิดประเภท (ไม่เหมาะสมกับการใช้งาน) การติดตั้งที่ไม่ถูกต้อง (interface) และการจัดการที่ไม่เหมาะสมกับตลับลูกปืนอีกด้วย

รูปแสดงลักษณะของความเสียหายกับอาการ

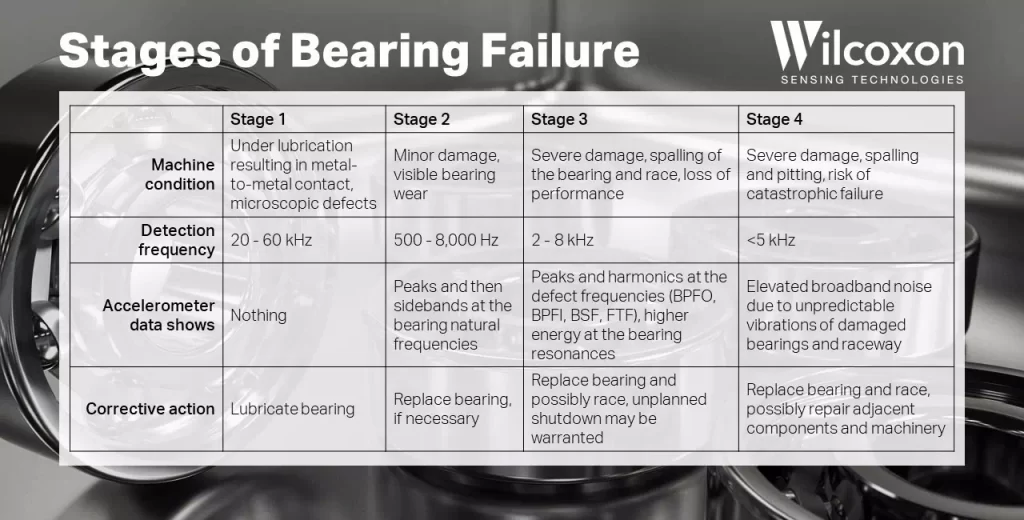

ขั้นตอนของความเสียหาย

ขั้นตอนความเสียหายของตลับลูกปืน

การจำแนกโหมดความล้มเหลวตามมาตรฐาน ISO 15243 ในระหว่างการใช้งานตลับลูกปืน

มาตรฐาน ISO 15243:2017 [อ้างอิงที่ 1] จำแนกโหมดความล้มเหลวที่เกิดขึ้นในขณะที่ตลับลูกปืนถูกติดตั้งในเครื่องจักรและอยู่ระหว่างการใช้งาน ซึ่งหมายความว่าไม่รวมถึงข้อบกพร่องจากการผลิต เช่น การขาดชิ้นส่วน โหมดความล้มเหลวตามมาตรฐาน ISO นี้แบ่งออกเป็น 6 ประเภทหลัก ได้แก่ ความล้า (rolling contact fatigue), การสึกหรอ (wear), การกัดกร่อน (corrosion), การกัดกร่อนทางไฟฟ้า (electrical erosion), การเสียรูปแบบพลาสติก (plastic deformation) และการแตกร้าวหรือแตกหัก (cracking and fracture) (ดูรูปที่ 4) โดยแต่ละประเภทจะถูกแบ่งย่อยออกเป็นกลุ่มย่อยเพื่อจำแนกโหมดความล้มเหลวได้อย่างละเอียดมากขึ้น

รูปแสดงความเสียหายจากการสั่นสเทือน

ตัวเลขในระบบการจำแนก (เช่น 5.1.2) อ้างอิงตามบทที่ 5 ของมาตรฐาน ISO 15243

หนังสือคู่มือ Bearing Damage and Failure Analysis [อ้างอิงที่ 2] สามารถช่วยในการระบุโหมดและสาเหตุของความล้มเหลวของตลับลูกปืนได้

การจำแนกโหมดความล้มเหลวทั้ง 6 ประเภท มีรายละเอียดดังนี้:

- ความล้าแบบสัมผัสกลิ้ง (Rolling Contact Fatigue) (ISO 5.1)

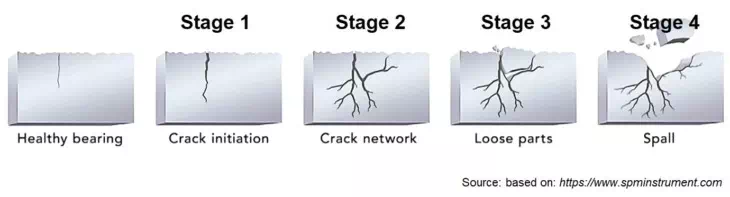

ความล้าแบบสัมผัสกลิ้งแบ่งออกเป็นสองกลุ่มย่อย คือ ความล้าที่เริ่มต้นใต้ผิว (Subsurface initiated fatigue) และ ความล้าที่เริ่มต้นที่ผิว (Surface initiated fatigue)

- ความล้าที่เริ่มต้นใต้ผิว (ISO 5.1.2) (ดูรูปที่ 5) เกิดจากการรับน้ำหนักซ้ำๆ บนผิวสัมผัสกลิ้ง ซึ่งทำให้เกิดการเปลี่ยนแปลงโครงสร้างวัสดุใต้ผิว ทำให้เกิดรอยแตกเล็กๆ (Microcracks) ที่มักเริ่มที่ตำแหน่งที่มีสิ่งเจือปนในวัสดุ รอยแตกเล็กๆ เหล่านี้จะลามขึ้นสู่ผิวจนเกิดเป็นการหลุดลอก (Spalls) ความล้าประเภทนี้ได้รับผลกระทบจากคุณภาพของตลับลูกปืน น้ำหนักที่รับ การหล่อลื่น และความสะอาดของระบบ เหตุการณ์นี้คล้ายกับอายุการใช้งานตามมาตรฐาน L10mh ของตลับลูกปืน ความล้าลักษณะนี้จะเร่งขึ้นหากตลับลูกปืนถูกใช้งานในสภาวะความเครียดสูง เช่น การรับน้ำหนักเกินชั่วคราวหรือเหตุการณ์ที่ทำให้วัสดุอ่อนแอ อายุการใช้งานของความล้าในกรณีนี้จะสั้นลง (ประมาณ 5% ถึง 10% ของ L10mh)

- ความล้าที่เริ่มต้นที่ผิว (ISO 5.1.3) (ดูรูปที่ 6) เกิดจากความเสียหายที่ผิวสัมผัสกลิ้ง ซึ่งมักเกิดจากการหล่อลื่นที่ไม่เพียงพอหรือความสกปรกในระบบ เมื่อชั้นฟิล์มหล่อลื่นไม่เพียงพอและมีสิ่งแปลกปลอมแข็งๆ ถูกกลิ้งผ่าน จะทำให้ผิวโลหะสัมผัสกันโดยตรง ส่งผลให้พื้นผิวเกิดการหลุดลอกเป็นชิ้นเล็กๆ (Microspalls) และตามมาด้วยความล้าที่เริ่มต้นที่ผิวนี้

การสึกหรอ (ISO 5.2)

ประเภทถัดไปคือการสึกหรอ ISO แบ่งการสึกหรอออกเป็น 2 ประเภทย่อย ได้แก่ การสึกหรอแบบขัดถู (abrasive wear) และการสึกหรอแบบยึดเกาะ (adhesive wear)

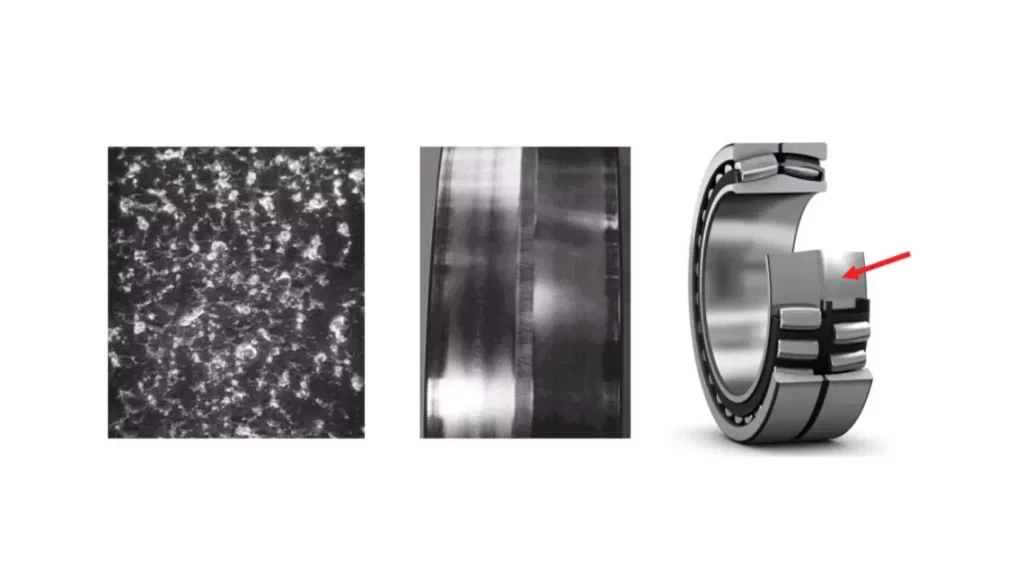

การสึกหรอแบบขัดถู (ISO 5.2.2) (รูปที่ 7) คือการสึกหรอของวัสดุที่เกิดขึ้นอย่างต่อเนื่อง โดยมักจะเกิดจากการมีวัสดุที่เป็นสารขัดถู เช่น ฝุ่นละอองหรือสิ่งสกปรกอยู่ในระบบ การสึกหรอแบบขัดถูยังอาจเกิดขึ้นได้จากการหล่อลื่นที่ไม่เพียงพอ การสึกหรอแบบขัดถูมักจะทำให้พื้นผิวมีลักษณะด้านและหมองลง เป็นกระบวนการเสื่อมสภาพที่สามารถทำลายโครงสร้างจุลภาคของพื้นผิวที่สัมผัสกับลูกกลิ้งของตลับลูกปืนได้อย่างรวดเร็ว

อนุภาคที่ทำหน้าที่เป็นสารขัดถูสามารถทำให้รางวิ่งของวงแหวนและลูกกลิ้ง รวมถึงช่องว่างของกรงตลับลูกปืนสึกกร่อนได้อย่างรวดเร็ว การสึกหรอแบบขัดถูอาจเกิดขึ้นได้จากการที่มีสารปนเปื้อนเข้าสู่สารหล่อลื่นและตลับลูกปืน รวมถึงการขาดแคลนสารหล่อลื่นในบริเวณที่มีการสัมผัสกลิ้ง

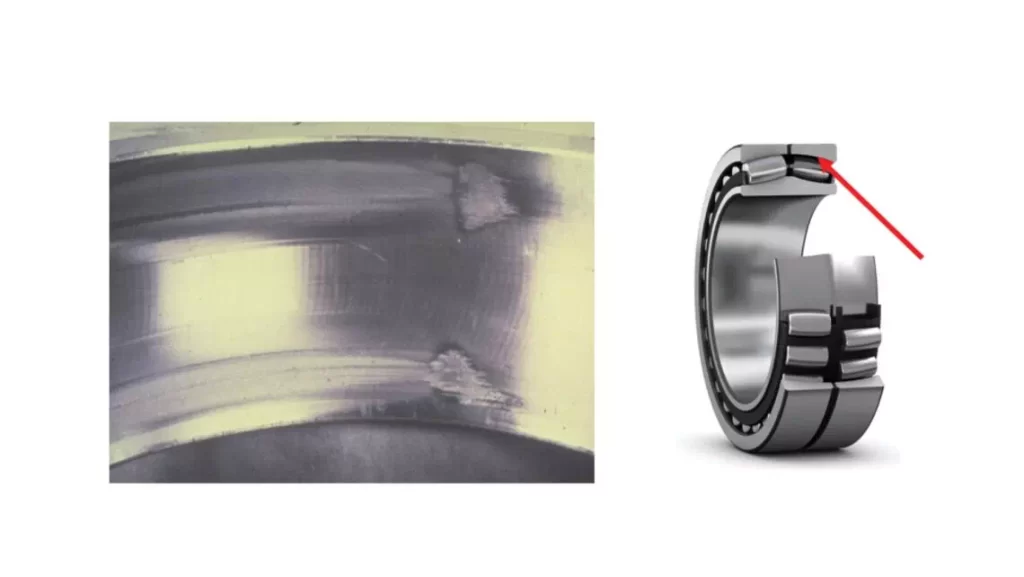

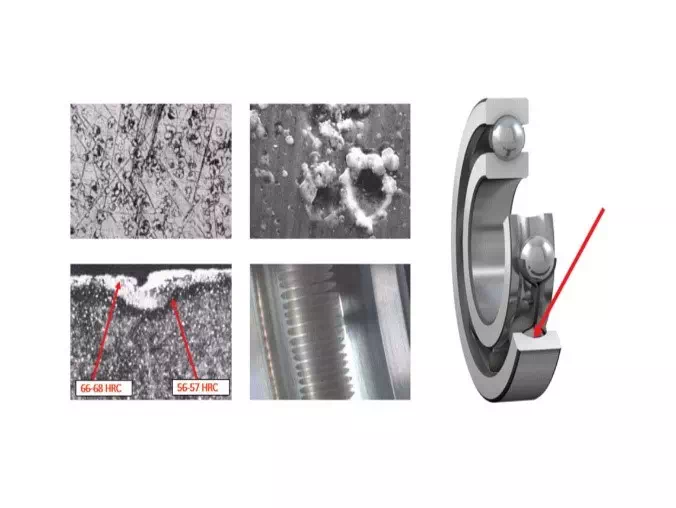

การสึกหรอแบบยึดเกาะ (Adhesive wear) (ISO 5.2.3) (รูปที่ 8) เกิดขึ้นเมื่อชิ้นส่วนสองชิ้นภายในตลับลูกปืนเลื่อนผ่านกัน ทำให้วัสดุบางส่วนจากผิวหน้าหนึ่งถูกถ่ายโอนไปยังอีกผิวหน้า และเกิดความร้อนจากแรงเสียดทานตามมา ซึ่งสามารถทำให้วัสดุนั้นแข็งตัวหรือกลับมาแข็งใหม่อีกครั้ง (tempering หรือ rehardening)

การสึกหรอแบบยึดเกาะจะปรากฏเป็นรอยเลอะ (skidding, galling) เมื่อโหลดบนตลับลูกปืนน้อยเกินไป และในกรณีของตลับลูกปืนรัศมี (radial bearings) ที่ลูกกลิ้งสัมผัสแรงเร่งสูงเมื่อเข้าสู่โซนที่รับแรงโหลดของตลับลูกปืน นอกจากนี้ยังสามารถเกิดขึ้นได้กับตลับลูกปืนบอลแบบสัมผัสมุม (angular contact ball bearings) ที่ทำงานด้วยความเร็วสูง มีโหลดน้อยเกินไป และมีช่องว่างมากเกินไป

การกัดกร่อน (Corrosion) (ISO 5.3)

หมวดหมู่ถัดไปคือการกัดกร่อน ซึ่งแบ่งออกเป็นสามประเภท ได้แก่ การกัดกร่อนจากความชื้น การกัดกร่อนจากแรงเสียดทาน และการกัดกร่อนแบบปลอม (false brinelling)

- การกัดกร่อนจากความชื้น (Moisture corrosion) (5.3.2) (รูปที่ 9) เป็นปัญหาคลาสสิกที่เกิดจากความชื้นซึมเข้าสู่ตลับลูกปืน วัสดุตลับลูกปืนที่มีความแข็งสูงมีความต้านทานการกัดกร่อนต่ำ ความชื้นจะทำให้เกิดความเสียหายในช่องว่างระหว่างลูกกลิ้งเมื่อตลับลูกปืนหยุดนิ่ง ความเสื่อมสภาพของพื้นผิวนี้สามารถนำไปสู่การเกิดความเมื่อยล้าบนผิวหน้าที่เกิดขึ้นในระหว่างการใช้งานครั้งต่อไป ความชื้นส่งผลร้ายต่อความสามารถของสารหล่อลื่นในการสร้างฟิล์มหล่อลื่นที่มีความหนาในตลับลูกปืนที่กำลังทำงาน

- การกัดกร่อนจากการเสียดสีเล็กน้อย (Fretting corrosion) (ISO 5.3.3.2) (รูปที่ 10) เกิดขึ้นเมื่อมีการเคลื่อนไหวเล็กน้อยระหว่างผิวสัมผัสที่ประกบกัน เช่น ระหว่างวงแหวนด้านในของตลับลูกปืนกับเพลา หรือวงแหวนด้านนอกของตลับลูกปืนกับตัวเรือน ซึ่งอาจเกิดจากการติดตั้งตลับลูกปืนบนเพลาหรือตัวเรือนไม่ถูกต้อง ขึ้นอยู่กับแรงที่ใช้งาน เช่น ตลับลูกปืนที่มีวงแหวนด้านในหมุนและมีแรงโหลดคงที่ จะต้องมีการติดตั้งแบบพอดี (interference fit) ระหว่างวงแหวนด้านในกับเพลา เพื่อป้องกันการกัดกร่อนแบบ fretting เช่นเดียวกัน ตลับลูกปืนที่มีวงแหวนด้านในและแรงโหลดที่หมุนตามวงแหวนด้านใน จะต้องมีการติดตั้งแบบพอดีระหว่างวงแหวนด้านนอกกับตัวเรือนเพื่อป้องกันการกัดกร่อนแบบ fretting การกัดกร่อนแบบ fretting จะปรากฏเป็นสีแดงหรือน้ำตาลดำบริเวณผิวสัมผัส

- การกัดกร่อนแบบปลอม (False brinelling) (ISO 5.3.3.3) (รูปที่ 11) เกิดขึ้นบริเวณพื้นที่สัมผัสระหว่างลูกกลิ้งและรางวิ่งลูกกลิ้ง เมื่อมีการเคลื่อนที่เล็ก ๆ สั่นสะเทือนหรือแกว่งไปมาอย่างน้อย การสึกหรอนี้เกิดขึ้นในช่องว่างของลูกกลิ้ง การสึกหรอนี้จะลบผิวเคลือบหรือพื้นผิวเดิมที่ผลิตมา และอาจมีการเกิดออกไซด์สีแดงหรือน้ำตาลดำบนพื้นผิวเช่นเดียวกับการกัดกร่อนแบบ fretting ปริมาณการสึกหรอขึ้นอยู่กับความรุนแรงของแรงที่ใช้งาน ความรุนแรงของการสั่นสะเทือนและการแกว่ง รวมถึงสภาพการหล่อลื่นด้วย

การกัดกร่อนด้วยไฟฟ้า (Electrical erosion) (ISO 5.4)

การกัดกร่อนด้วยไฟฟ้าจะแบ่งออกเป็นสองประเภท คือ การกัดกร่อนจากกระแสไฟฟ้ามากเกินไป และการกัดกร่อนจากการรั่วไหลของกระแสไฟฟ้า

- การกัดกร่อนจากกระแสไฟฟ้ามากเกินไป (Excessive current erosion) (ISO 5.4.2) (รูปที่ 12) เกิดขึ้นเมื่อมีกระแสไฟฟ้าผ่านวงแหวนตลับลูกปืนวงหนึ่ง ผ่านลูกกลิ้ง และผ่านวงแหวนตลับลูกปืนอีกวงหนึ่ง ที่ผิวสัมผัส กระบวนการนี้คล้ายกับการเชื่อมด้วยไฟฟ้า (electric arc welding) ซึ่งมีกระแสไฟฟ้าหนาแน่นสูงผ่านผิวสัมผัสขนาดเล็ก วัสดุจะถูกทำให้ร้อนจนถึงระดับความร้อนที่แตกต่างกัน ตั้งแต่ระดับการอบชุบแข็ง (tempering) ไปจนถึงระดับหลอมละลาย ทำให้เกิดจุดสีเปลี่ยนบนผิววัสดุในขนาดต่าง ๆ ซึ่งแสดงถึงบริเวณที่วัสดุถูกอบชุบแข็งใหม่, ถูกแข็งตัวซ้ำ หรือหลอมละลาย หลุมบ่อ (craters) จะเกิดขึ้นในบริเวณที่วัสดุหลอมละลายและหลุดออกไปเนื่องจากการหมุนของตลับลูกปืน วัสดุส่วนเกินเหล่านี้จะถูกสึกกร่อนไป การกัดกร่อนจากกระแสไฟฟ้ามากเกินไปนี้อาจเกิดจากการโดนฟ้าผ่าที่เครื่องจักร, การซ่อมเชื่อมโดยไม่ต่อสายกราวด์อย่างเหมาะสม เป็นต้น

- การกัดกร่อนจากการรั่วไหลของกระแสไฟฟ้า (Current leakage erosion) (ISO 5.4.3) (รูปที่ 13) เกิดขึ้นเมื่อมีกระแสไฟฟ้าความเข้มข้นต่ำผ่านตลับลูกปืน ความเสียหายมักจะเป็นหลุมบ่อขนาดเล็กจำนวนมากเรียงกัน และจะเกิดลวดลายคล้าย “ลอนคลื่น” (washboard pattern) ขึ้นตามเวลา ลูกกลิ้งอาจมีลักษณะสีเทาและหมอง และสารหล่อลื่นอาจเปลี่ยนสี ขนาดของความเสียหายขึ้นอยู่กับความเข้มข้นของกระแสไฟฟ้า ระยะเวลาแรงโหลดของตลับลูกปืน ความเร็ว และสภาพการหล่อลื่น การกัดกร่อนจากการรั่วไหลของกระแสไฟฟ้านี้พบได้บ่อยในมอเตอร์ไฟฟ้าที่มีกระแสไฟฟ้ารั่วไหล (stray currents) เมื่อเพลามอเตอร์ไม่ได้ต่อสายกราวด์อย่างถูกต้อง และมอเตอร์ถูกควบคุมโดยระบบความถี่ตัวแปร (variable frequency drive)

วิธีแก้ไขเพื่อป้องกันความเสียหายจากการกัดกร่อนด้วยไฟฟ้าประเภทนี้ คือการใช้ตลับลูกปืนที่มีการเคลือบฉนวนไฟฟ้า (เช่น SKF INSOCOAT) หรือใช้ตลับลูกปืนแบบไฮบริดที่มีลูกกลิ้งเซรามิก

การเสียรูปแบบพลาสติก (Plastic deformation) (ISO 5.5)

ISO แบ่งการเสียรูปแบบพลาสติกออกเป็นสองประเภท คือ การเสียรูปจากการรับภาระเกิน (overload deformation) และการบุ๋มจากเศษอนุภาค (indentation from particles)

- การเสียรูปจากการรับภาระเกิน (Overload deformation) (ISO 5.5.2) (รูปที่ 14)

เป็นความเสียหายทางกลที่เกิดจากภาระคงที่ที่เกิน เช่น จากการจัดการที่ไม่ถูกวิธี (ตลับลูกปืนตกจากที่สูง), การติดตั้งที่ไม่เหมาะสม (การตอกตลับลูกปืนด้วยค้อน), ภาระสูงสุดจากการทำงานของเครื่องจักร เป็นต้น ความเสียหายนี้อาจแสดงออกมาในรูปของรอยบุ๋มหรือรอยบากบนรางลูกกลิ้ง (raceway), ความเสียหายของกรงลูกปืน (cages), ซีล (seals) และชิลด์ (shields) เป็นต้น

- การบุ๋มจากเศษอนุภาค (Indentations from particles) (ISO 5.5.3) (รูปที่ 15)

เกิดขึ้นเมื่อเศษอนุภาคแข็งหรือเศษขยะถูกกลิ้งทับในบริเวณที่ลูกกลิ้งสัมผัสกันในตลับลูกปืน ส่งผลให้เกิดรอยบุ๋มหรือการเสียรูปบนรางลูกกลิ้งและลูกกลิ้งเอง ขนาด ประเภท และความแข็งของอนุภาคมีผลต่อขอบเขตของความเสียหาย การกลิ้งทับรอยบุ๋มเหล่านี้ซ้ำๆ อาจนำไปสู่การเกิดความล้า (fatigue) บนพื้นผิว (surface initiated fatigue) ตามมาตรฐาน ISO 5.1.3

การแตกหักและร้าว (Cracking and fracture) (ISO 5.6)

หมวดหมู่สุดท้ายตามมาตรฐาน ISO คือ การแตกหักและร้าว ซึ่งแบ่งออกเป็นสามประเภท ได้แก่ การแตกหักโดยแรงบังคับ (forced fracture), การแตกหักจากความล้า (fatigue fracture) และการร้าวจากความร้อน (thermal cracking)

- การแตกหักโดยแรงบังคับ (Forced fracture) (ISO 5.6.2) (รูปที่ 16)

เกิดขึ้นเมื่อความเครียดที่เกิดขึ้นสูงเกินกว่าความต้านทานแรงดึงของวัสดุ สาเหตุทั่วไปของการแตกหักแบบนี้ ได้แก่ ความเครียดรอบวงที่สูงเกินไปเนื่องจากการติดตั้งตลับลูกปืนบนเพลาที่มีการสวมพอดีหรือรัดแน่นเกินไป หรือการขับตลับลูกปืนแบบโคนกรวย (tapered bore bearing) ขึ้นไปบนที่นั่งเพลาที่เป็นโคนกรวยหรือปลอกติดตั้งมากเกินไป - การแตกหักจากความล้า (Fatigue fracture) (ISO 5.6.3) (รูปที่ 17)

เกิดขึ้นเมื่อความแข็งแรงต่อความล้าของวัสดุถูกเกินขีดจำกัดภายใต้แรงดัดที่เกิดขึ้นเป็นรอบซ้ำๆ การดัดซ้ำๆ จะทำให้เกิดรอยร้าวที่แพร่ขยายผ่านวงแหวนหรือตัวกรงลูกปืน เหตุการณ์นี้สามารถเกิดขึ้นได้ถ้าตลับลูกปืนถูกใช้งานภายใต้แรงสูงมาก และตัวโครงที่รองรับไม่ให้ความแข็งแรงสม่ำเสมอ ส่งผลให้วงแหวนภายนอกต้องรับแรงดัดซ้ำๆ สูง - การร้าวจากความร้อน (Thermal cracking) (ISO 5.6.4) (รูปที่ 18)

เกิดขึ้นเมื่อสองพื้นผิวถูกเลื่อนผ่านกัน ทำให้เกิดความร้อนจากแรงเสียดทาน หากการเลื่อนผ่านกันนั้นมาก จะทำให้เกิดการชุบแข็งของพื้นผิวในท้องถิ่นร่วมกับการเกิดแรงดึงตกค้างสูง ส่งผลให้เกิดรอยร้าว ซึ่งโดยปกติจะขนานกับทิศทางการเลื่อนผ่านของพื้นผิว การร้าวจากความร้อนนี้สามารถเกิดขึ้นได้หากโครงที่อยู่นิ่ง เช่น ตัวเรือน (housing) มาสัมผัสกับวงแหวนตลับลูกปืนที่หมุนอยู่

คำอธิบายรายละเอียดเพิ่มเติมเกี่ยวกับโหมดความเสียหายของตลับลูกปืนและสาเหตุสามารถพบได้ในแหล่งอ้างอิงที่ 2

โปรดจำไว้ว่า น้ำมันหล่อลื่น (น้ำมันหรือลูกปืน) จากตลับลูกปืนที่เสียหายยังสามารถให้ข้อมูลเชิงลึกในการวิเคราะห์ความเสียหายของตลับลูกปืนได้ ควรเก็บตัวอย่างน้ำมันหล่อลื่นเพื่อเปรียบเทียบกับตัวอย่างน้ำมันหล่อลื่นใหม่ การวิเคราะห์น้ำมันหล่อลื่นสามารถพิจารณาเนื้อหาของอนุภาคและความชื้นที่ปนเปื้อน, การเปลี่ยนแปลงของความหนืด, การเปลี่ยนแปลงความเข้มข้นของจาระบี เป็นต้น

การตรวจสอบซีลหรือแผ่นปิด (shield) ของตลับลูกปืนและส่วนประกอบอื่น ๆ เช่น ปลอกสวม (sleeve) ก็อาจให้ข้อมูลที่เป็นประโยชน์เช่นกัน

เทคนิคการบำรุงรักษาเชิงคาดการณ์ (Predictive maintenance) หรือบำรุงรักษาตามสภาพ (Condition-based maintenance) เช่น การวิเคราะห์แรงสั่นสะเทือน, การถ่ายภาพความร้อน (thermography), การวิเคราะห์น้ำมัน ฯลฯ สามารถใช้ตรวจจับข้อผิดพลาดก่อนที่ความเสียหายรุนแรงของตลับลูกปืนและความเสียหายที่อาจเกิดขึ้นกับอุปกรณ์ที่ตลับลูกปืนทำงานอยู่จะเกิดขึ้นได้

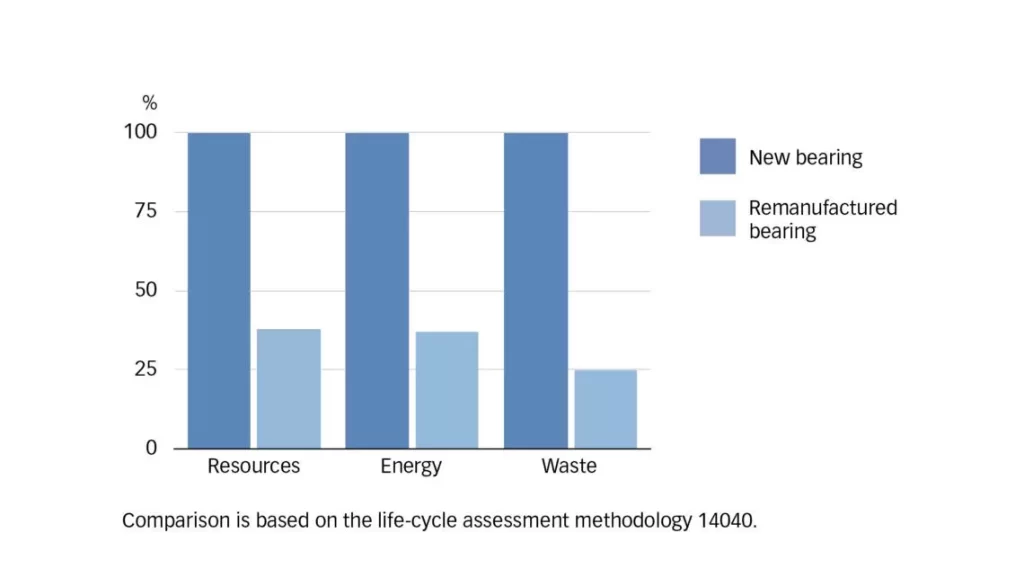

วิธีนี้ช่วยให้สามารถระบุโหมดความเสียหายได้ดีขึ้น การถอดตลับลูกปืนขนาดใหญ่ (เส้นผ่านศูนย์กลาง > 200 มม.) ออกจากการใช้งานก่อนที่จะเกิดความเสียหายอย่างกว้างขวาง อาจช่วยให้สามารถนำมาตลับลูกปืนไปผลิตซ่อมแซมใหม่ (remanufactured) ได้ ซึ่งจะช่วยฟื้นฟูตลับลูกปืนให้เหมือนใหม่ ลดต้นทุนการบำรุงรักษา และลดผลกระทบต่อสิ่งแวดล้อม (รูปที่ 19)

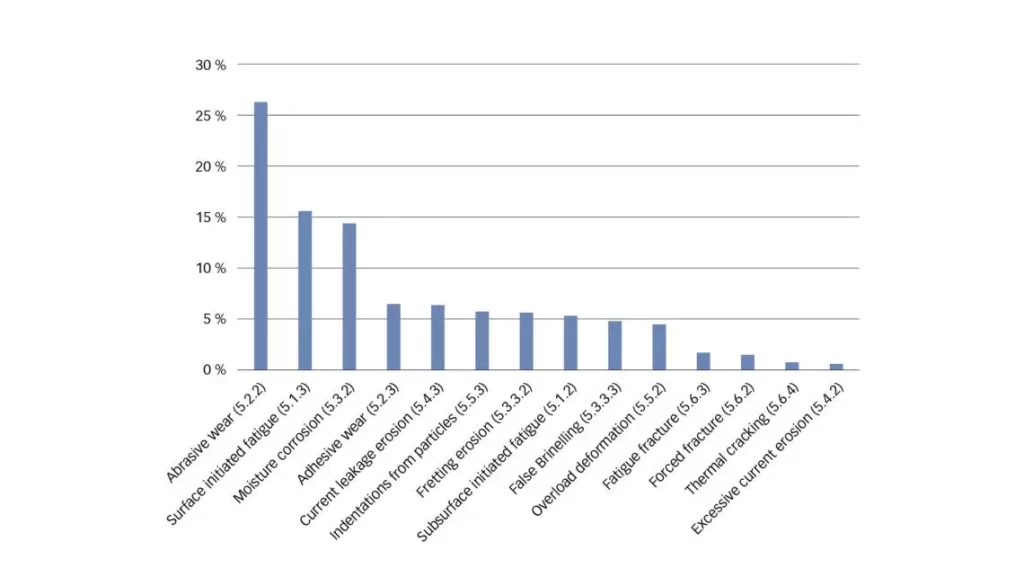

โหมดความเสียหายที่พบบ่อยที่สุด

ข้อมูลของ SKF¹ ระบุว่า โหมดความเสียหายตามมาตรฐาน ISO ที่พบบ่อยที่สุด 5 อันดับแรก ได้แก่

- การสึกหรอแบบกร่อน (abrasive wear) 26%

- การล้าเริ่มต้นที่ผิว (surface initiated fatigue) 16%

- การกัดกร่อนจากความชื้น (moisture corrosion) 14%

- การสึกหรอแบบยึดติด (adhesive wear) 7%

- การกัดกร่อนจากกระแสไฟฟ้ารั่ว (current leakage erosion) 7%

(ดูรูปที่ 20)

โหมดความเสียหายเหล่านี้คิดเป็นประมาณ 70% ของโหมดความเสียหายทั้งหมดที่พบในการสืบสวนตลับลูกปืน แม้ว่าการกัดกร่อนแบบ fretting corrosion จะพบได้ในตลับลูกปืนส่วนใหญ่ แต่ก็เป็นลักษณะเล็กน้อยเท่านั้น โหมดความเสียหายอื่น ๆ ตามมาตรฐาน ISO ก็พบได้เช่นกันแต่ในระดับที่น้อยกว่า

เครื่องมือรายงานวิเคราะห์ตลับลูกปืนของ SKF (SKF Bearing Analysis Reporting Tool – BART)

ซอฟต์แวร์ SKF BART ถูกนำมาใช้โดยวิศวกรของ SKF และขณะนี้มีให้บริการแก่ลูกค้าของ SKF ด้วย ลูกค้าจะได้รับการฝึกอบรมพื้นฐานเกี่ยวกับความรู้เรื่องตลับลูกปืน เทคนิคการตรวจสอบตลับลูกปืน และการใช้งานซอฟต์แวร์ SKF BART ลูกค้าจะทำงานร่วมกับวิศวกรแอปพลิเคชันหรือผู้เชี่ยวชาญของ SKF อย่างใกล้ชิดเพื่อจัดทำรายงานการตรวจสอบ รายงานการตรวจสอบ BART จะได้รับการอนุมัติจากผู้เชี่ยวชาญของ SKF การตรวจสอบนี้สามารถบอกได้ว่าควรเปลี่ยนตลับลูกปืนใหม่ ใช้ซ้ำได้ มีโอกาสที่จะทำรีแมนนูแฟคเจอร์ หรือจำเป็นต้องทิ้ง นอกจากนี้ยังสามารถใช้บันทึกการตรวจสอบตลับลูกปืนใหม่ก่อนนำไปใช้งาน ซึ่งจะมีประโยชน์หากตลับลูกปืนนั้นถูกเก็บไว้ในคลังนาน ๆ

ถ้าจำเป็น วิศวกรแอปพลิเคชันของ SKF สามารถทำการวิเคราะห์ความเสียหายของตลับลูกปืนอย่างละเอียด เพื่อให้คำแนะนำในการปรับปรุงความน่าเชื่อถือได้ โดยวิศวกรของ SKF สามารถใช้ปัญญาประดิษฐ์ (Artificial Intelligence – AI) [อ้างอิง 3] เพื่อช่วยในการวิเคราะห์ความเสียหายของตลับลูกปืนได้ AI นี้ใช้ระบบคอมพิวเตอร์วิชันที่สามารถประเมินความเสียหายของตลับลูกปืนจากภาพถ่ายดิจิทัล ระบบนี้ใช้ปัญญาประดิษฐ์ในรูปแบบของอัลกอริธึมการรู้จำภาพแบบเครือข่ายประสาทเทียม (Neural Network) ซึ่งได้รับการฝึกฝนด้วยภาพถ่ายของตลับลูกปืนที่เสียหายจำนวนหลายพันภาพจากฐานข้อมูลของ SKF

โดยสรุป ISO 15243 มีประโยชน์ในการจำแนกโหมดความเสียหายของตลับลูกปืนที่ใช้งานในเครื่องจักร และช่วยในการระบุสาเหตุของความเสียหาย การทำความรู้จักกับโหมดความเสียหายที่พบบ่อยและสาเหตุของมันจะช่วยให้สามารถดำเนินการแก้ไขเพื่อป้องกันไม่ให้เกิดความเสียหายซ้ำได้ ซึ่งจะช่วยลดความเสี่ยงของความเสียหายที่ไม่คาดคิดและรุนแรง รวมทั้งเพิ่มความน่าเชื่อถือและความพร้อมใช้งานของเครื่องจักรได้ ตลับลูกปืนที่ถอดออกจากการใช้งานเพื่อบำรุงรักษาสามารถตรวจสอบเพื่อใช้ซ้ำหรืออาจนำไปทำรีแมนนูแฟคเจอร์ได้

ข้อมูลเกี่ยวกับโหมดความเสียหายและสาเหตุ รวมถึงข้อมูลอื่น ๆ ที่เกี่ยวข้อง กำลังถูกรวบรวมเพื่อให้เข้าใจการทำงานของตลับลูกปืนได้ดีขึ้น ซอฟต์แวร์ SKF BART ถูกใช้โดย SKF และพร้อมให้บริการแก่ลูกค้าเพื่อจัดทำรายงานการตรวจสอบและวิเคราะห์ความเสียหายของตลับลูกปืน

ขั้นตอนการวิเคราะห์ความเสียหายของตลับลูกปืน

- ตรวจสอบตลับลูกปืนด้วยสายตาและประเมินสภาพขณะถอด

- วิเคราะห์ตัวอย่างน้ำมันและอนุภาคที่ปนเปื้อนในห้องทดลอง

- ประเมินข้อมูลการทำงาน เช่น อุณหภูมิตลับลูกปืน อุณหภูมิทางออกของน้ำมัน ระดับการสั่นสะเทือน และความดัน

- วิเคราะห์เหตุการณ์ก่อนหน้าที่อาจส่งผลต่อความเสียหาย รวมถึงประวัติความเสียหายและการเปลี่ยนแปลงในช่วงเวลาที่ผ่านมา

- สรุปวิเคราะห์ลำดับเหตุการณ์ที่ก่อให้เกิดความเสียหาย

ประเภทของความเสียหายของตลับลูกปืน

- การหล่อลื่นไม่เพียงพอ

ทำให้เกิดการเสียดสีและความร้อนสูงเร่งการเสียหายของตลับลูกปืน - การหล่อลื่นมากเกินไป

ทำให้จาระบีเกิดการปั่นป่วน สร้างความร้อนและทำให้ชิ้นส่วนภายในสึกหรอ - การหล่อลื่นที่ปนเปื้อนทำให้ซีลเสียหาย

ของเหลวเช่นน้ำอาจรั่วเข้าสู่ตลับลูกปืนทำให้การทำงานผิดปกติ - ระยะห่างภายในตลับลูกปืนไม่เหมาะสม

มากเกินไปหรือ น้อยเกินไป ทำให้เกิดแรงเสียดทานและความร้อนสูง - การรับน้ำหนักเกิน (Overloading)

เกิดจากสาเหตุต่าง ๆ เช่น ความหนืดของของไหลผิดปกติ หรือของแข็งปนเปื้อนในของเหลว - อุณหภูมิสูงเกินไป

ทำให้เสื่อมสภาพและทำให้ตลับลูกปืนเสียหาย - การตั้งแนวผิดพลาด (Misalignment)

ทำให้ตลับลูกปืนรับแรงที่ไม่สม่ำเสมอ ส่งผลต่อความเสียหาย - ความเครียดจากการใช้งานและการเลือกตลับลูกปืนไม่เหมาะสม

เช่น โหลดที่ต่ำหรือสูงเกินไป ทำให้ตลับลูกปืนลื่นไถลหรือเกิดความล้า

ความสำคัญของการน้ำมันหล่อลื่นบำรุงรักษาตลับลูกปืนอย่างถูกวิธี

ตลับลูกปืนต้องการการดูแลรักษาอย่างสม่ำเสมอและการหล่อลื่นที่เหมาะสมเพื่อยืดอายุการใช้งานและลดโอกาสการเสียหาย

การบำรุงรักษาที่แนะนำโดยทั่วไป

- เดือนละครั้งสำหรับมอเตอร์ไฟฟ้าและตลับลูกปืนเพลาขับ

- ทุกสองเดือนสำหรับตลับลูกปืนรองรับ

- เดือนละสองครั้งสำหรับตลับลูกปืนฝาสูบ

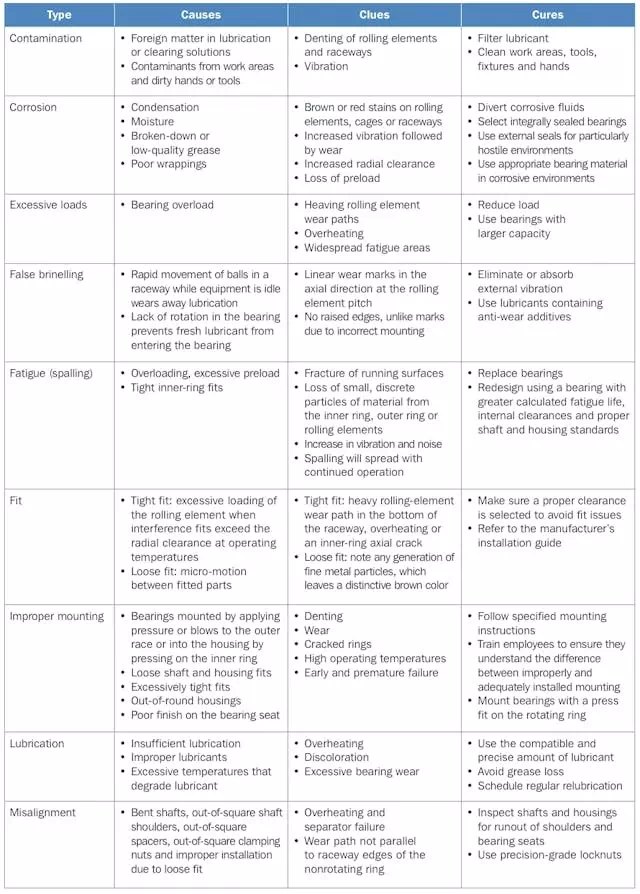

สรุปสาเหตุและการแก้ไขปัญหาตลับลูกปืน