การบำรุงรักษาตามสภาพ

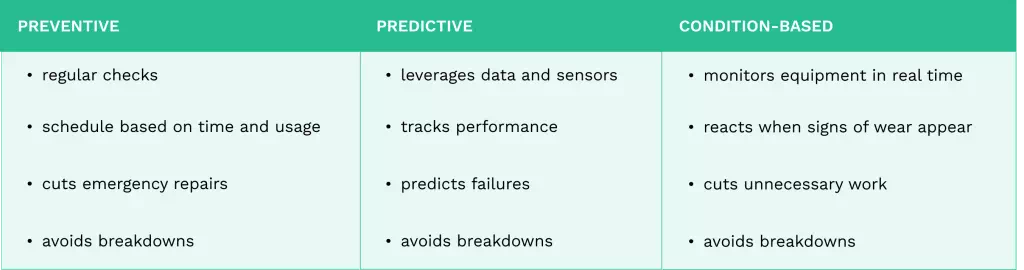

ชนิดของการบำรุงรักษาเครื่องจักรในโรงงานอุตสาหกรรม เราสามารถจำแนกกิจกรรมตามชนิดของการบำรุงรักษา (Type of Maintenance) หรือกลยุทธ์ของการบำรุงรักษา (Maintenance strategy) ได้ 5 ประเภทหลักๆ ได้แก่

- การบำรุงรักษาแบบซ่อมเมื่อเสีย (Run to Fail Maintenance)

- การบำรุงรักษาเชิงปรับปรุงแก้ไข (Corrective Maintenance)

- การบำรุงรักษาตามระยะเวลา (Periodic or Preventive Maintenance)

- การบำรุงรักษาตามสภาพ (Condition-Based Maintenance)

- การบำรุงรักษาเชิงพยากรณ์ (Predictive Maintenance)

การบำรุงรักษาเชิงปรับปรุงแก้ไข หรือ Corrective Maintenance

คือ การบำรุงรักษาแบบแก้ไขหรือบำรุงรักษาหลังเกิดเหตุขัดข้อง หรือเรียกอย่างง่ายก็คือ การซ่อมเมื่อเครื่องจักรเกิดการชำรุดเสียหายแล้วนั่นเอง

การบำรุงรักษาเชิงปรับปรุงแก้ไข เหตุขัดข้องของแต่ละเครื่องจักรนั้นอาจจะแตกต่างกันออกไป เช่น หากเป็นเครื่องจักรที่ไม่ได้มีความสำคัญ หรือถึงแม้เสียก็ไม่ส่งผลอะไรต่อกระบวนการผลิต อาจจะเลือกใช้วิธีนี้ได้ หรือเรียกได้ว่า ใช้จนพัง แต่ถ้าเป็นเครื่องจักรที่มีความสำคัญกับกระบวนการผลิต ความเสียหายจะร้ายแรง จะต้องเตรียมแผนการซ่อมบำรุงอย่างดี เพื่อให้พร้อมรับมือกับการเกิดเหตุขัดข้อง เช่น เตรียมอะไหล่ เพิ่มพูนทักษะของทีมซ่อมบำรุง เพื่อให้พร้อมที่จะจัดการกับปัญหาอย่างทันท่วงที

ข้อเสียการบำรุงรักษาเชิงปรับปรุงแก้ไขนั้น คือไม่สามารถคาดการณ์ได้ว่าเมื่อไรเครื่องจักรจะเสีย ซึ่งบางครั้งก็เกิดขึ้น แบบทันทีทันใด จนนำไปสู่การรีบเร่ง (Emergency) ในการซ่อมบำรุง จนทำให้ประสิทธิภาพในการซ่อมนั้นไม่ดีเท่าที่ควร หรืออาจใช้เวลาซ่อมเป็นเวลานาน เพราะโดยปกติแล้ว การซ่อมเมื่อเสีย จะเป็นความเสียหายที่รุนแรงแล้ว

การบำรุงรักษาตามระยะเวลา หรือ Periodic Maintenance

คือ การดำเนินการกิจกรรมบำรุงรักษาอยู่เป็นระยะๆ ตามระยะเวลาที่กำหนดไว้ โดยจะทำการตรวจสอบ ทำความสะอาดอุปกรณ์ และเปลี่ยนชิ้นส่วนอะไหล่ตามรายการที่กำหนด ซึ่งช่วยลดความเสียหายที่เกิดขึ้นเนื่องจากเครื่องจักรขัดข้องอย่างฉับพลันได้ ทำให้ลดปัญหาเครื่องจักรขัดข้องระหว่างดำเนินการผลิต

การบำรุงรักษาตามระยะเวลานั้น หลายๆครั้งที่ชิ้นส่วนต่างๆที่ถูกเปลี่ยนไปตามรายการที่กำหนด ยังคงสามารถใช้งานต่อไปได้ แต่เป็นเพราะไม่มีข้อมูล จากเครื่องมือวัดวิเคราะห์ต่อมา ทำให้ไม่สามารถประเมินได้ว่าจริงๆแล้วชิ้นส่วนนั้นจำเป็นหรือถึงเวลาต้องเปลี่ยนแล้วหรือยัง จึงทำให้เสียโอกาสในการลดค่าใช้จ่าย

การบำรุงรักษาเชิงพยากรณ์ (Predictive maintenance)

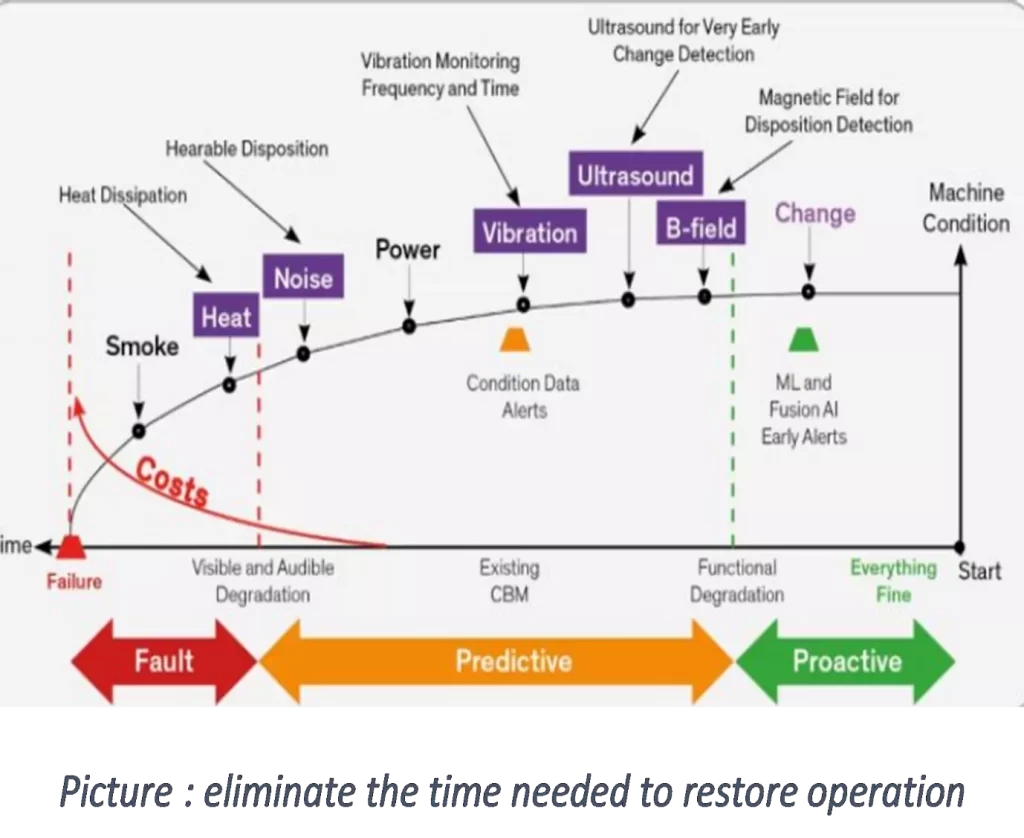

คือ กระบวนการที่ต่อเนื่องมาจากการบำรุงรักษาตามสภาพหรือเชิงคาดการณ์ ข้อมูลต่างๆที่ได้จากระบบการตรวจวัดและเฝ้าระวัง จะถูกเก็บสะสมและนำมาวิเคราะห์อย่างต่อเนื่องถึงความเป็นไปได้ที่จะเกิดอาการเสียหายของเครื่องจักรในอนาคต ชนิดและรูปแบบของข้อมูลอาจเปลี่ยนไปตามประเภท และการใช้งานเครื่องจักร

ข้อดีของการบำรุงรักษาเชิงพยากรณ์ คือ ความสามารถในการวางแผนการหยุดเครื่องจักรเพื่อซ่อมบำรุงได้ก่อนที่เครื่องจักรนั้นจะแสดงอาการเสียหายออกมา ซึ่งเป็นส่วนหนึ่งของการคงคุณลักษณะของชิ้นงานที่ถูกผลิตออกมาจากเครื่องจักรนั้น เป็นการลดความเสี่ยงของการถูกคัดออกของชิ้นงานที่ไม่เป็นไปตามข้อกำหนด ช่วยลดต้นทุนของเสียของสายการผลิต

ความสำเร็จของการบำรุงรักษาเชิงพยากรณ์เกิดจากการเก็บข้อมูลจากเครื่องจักรอย่างถูกต้องและเพียงพอ ต้องมีการนำข้อมูลมาวิเคราะห์โดยผู้เชี่ยวชาญ หรือโดยระบบเครื่องมือพิเศษ

การบำรุงรักษาตามสภาพ (CBM)

คือกลยุทธ์การบำรุงรักษาเชิงรุก (Proactive Maintenance) ที่เน้นการดำเนินการบำรุงรักษา เฉพาะเมื่อจำเป็น โดยอ้างอิงจาก สภาพจริงของเครื่องจักรหรืออุปกรณ์ แทนที่จะบำรุงรักษาตามกำหนดเวลา (Preventive) หรือรอให้อุปกรณ์เสียก่อน (Reactive)

เป้าหมายของ CBM คือ

- เพิ่มประสิทธิภาพการบำรุงรักษา

- ลดเวลาเครื่องหยุดทำงาน (Downtime)

- ลดต้นทุนการบำรุงรักษารวม

การบำรุงรักษาแบบนี้อาศัยการตรวจสอบสภาพอุปกรณ์อย่างสม่ำเสมอหรือแบบเรียลไทม์ เพื่อค้นหาความผิดปกติที่อาจเป็นสัญญาณของความเสียหาย ก่อนที่จะเกิดปัญหาร้ายแรง

CBM ใช้วิธีการวินิจฉัยหลากหลาย ตัวอย่าง เช่น

- การวิเคราะห์แรงสั่นสะเทือน (Vibration Analysis)

- การตรวจสอบด้วยคลื่นเสียงความถี่สูง (Ultrasonic Testing)

- การวิเคราะห์น้ำมันหล่อลื่น (Oil Analysis)

- การถ่ายภาพความร้อน (Infrared Thermography)

- การวิเคราะห์แรงดัน (Pressure Analysis)

ตัวอย่างที่ 1: การวิเคราะห์แรงดันในระบบท่อ

การติดตามระดับแรงดันในระบบท่อแบบต่อเนื่อง ช่วยให้ทีมซ่อมบำรุงสามารถตรวจจับปัญหา เช่น การรั่วไหล ได้ตั้งแต่ก่อนเกิดขึ้นจริง เช่น ในอุตสาหกรรมอาหารและเครื่องดื่ม ซึ่งระบบท่อน้ำและของเหลวมีความสำคัญมาก การบำรุงรักษาตามสภาพจึงช่วยป้องกันปัญหาใหญ่ได้อย่างมีประสิทธิภาพ

ตัวอย่างที่ 2: การวิเคราะห์น้ำมัน

หากคุณดูแลยานพาหนะจำนวนมาก เช่น ในธุรกิจขนส่งหรือก่อสร้าง คุณอาจคุ้นเคยกับการเปลี่ยนน้ำมันเครื่องตามเวลา (ทุก 3 เดือน) หรือระยะทาง (เช่น ทุก 5,000 ไมล์) แต่ด้วย CBM คุณสามารถเปลี่ยนน้ำมันเฉพาะเมื่อเครื่องวัดแสดงว่าคุณภาพของน้ำมันเริ่มเสื่อม เช่น เปลี่ยนที่ 8,000 ไมล์แทน 5,000 ไมล์ หรือหลัง 4 เดือนแทน 3 เดือน ซึ่งช่วย ประหยัดต้นทุนและยืดอายุเครื่องยนต์ ได้

การทำงานของ CBM เป็นอย่างไร

กระบวนการ CBM อาจซับซ้อนหรือเรียบง่าย ขึ้นอยู่กับขนาดและทรัพยากรขององค์กร แต่โดยทั่วไปจะมีขั้นตอนหลัก ดังนี้

- การเก็บรวบรวมข้อมูล (Data Collection)

ใช้เซนเซอร์และการตรวจสอบเชิงเทคนิคเพื่อเก็บข้อมูลจากเครื่องจักรในระหว่างการทำงาน - การวิเคราะห์ข้อมูล (Condition Monitoring & Forecasting)

วิเคราะห์ข้อมูลเพื่อประเมินสุขภาพของอุปกรณ์ และคาดการณ์ปัญหาที่อาจเกิดขึ้น - การดำเนินการแก้ไข (Corrective Actions)

เมื่อพบความผิดปกติ ระบบหรือทีมงานจะดำเนินการบำรุงรักษาเฉพาะจุดที่จำเป็น

หากมีระบบ CMMS (Computerized Maintenance Management System) ใช้งาน ก็สามารถเก็บข้อมูลได้โดยง่าย คือ

- เก็บข้อมูลอัตโนมัติ

- สร้างใบงานบำรุงรักษา (Work Order)

- จัดตารางงานซ่อมตามสภาพจริงของอุปกรณ์

CBM เหมาะสมในกรณีที่

- อุปกรณ์มีค่าใช้จ่ายในการซ่อมสูง หรือมีผลกระทบต่อกระบวนการผลิตมากเมื่อเกิดความเสียหาย

- มีการเข้าถึงเทคโนโลยีสำหรับตรวจสอบสภาพ เช่น เซนเซอร์ IoT

- สามารถเก็บและวิเคราะห์ข้อมูลเพื่อวางแผนการบำรุงรักษาได้

- ต้องการลดค่าใช้จ่ายจากการซ่อมแซมฉุกเฉิน

วิธีดำเนินการโปรแกรม CBM อย่างมีประสิทธิภาพ

- วิเคราะห์ความสำคัญของอุปกรณ์ (Criticality Analysis)

- เลือกเทคโนโลยีเซนเซอร์ที่เหมาะสมกับอุปกรณ์

- จัดระบบ CMMS หรือระบบติดตามข้อมูล

- ฝึกอบรมทีมงานด้านการวิเคราะห์ข้อมูลและการตัดสินใจ

- ติดตามผลลัพธ์และปรับปรุงอย่างต่อเนื่อง

การบำรุงรักษาตามสภาพ (Condition-Based Maintenance: CBM)

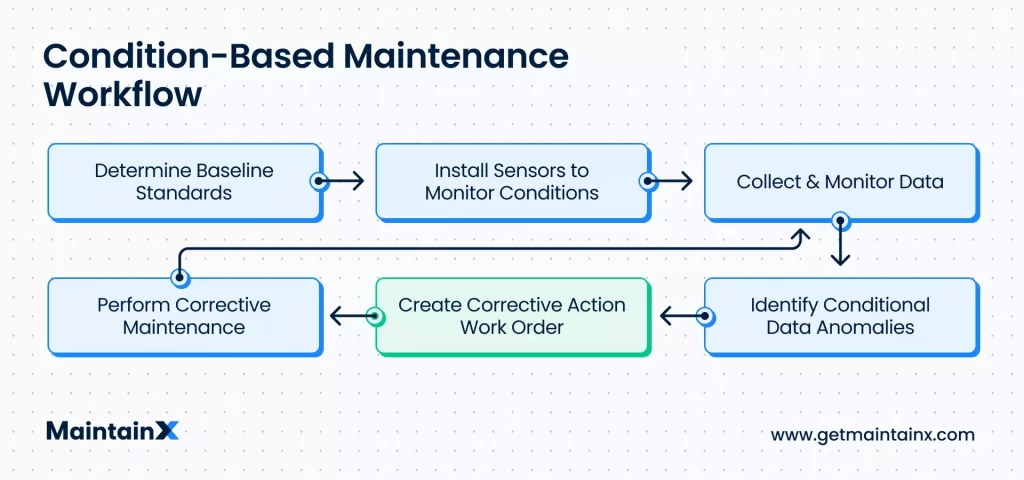

ดังที่แผนภาพแสดงไว้ การบำรุงรักษาตามสภาพเป็นกระบวนการที่มีหลายขั้นตอน แต่ละขั้นตอนมีรายละเอียดดังนี้:

1. กำหนดมาตรฐานพื้นฐานของอุปกรณ์ (Determine baseline standards)

ขั้นตอนแรกคือการกำหนดเกณฑ์หรือพารามิเตอร์ของการทำงานที่ถือว่า “ปกติ” หรือ “เหมาะสมที่สุด” สำหรับเครื่องจักร เช่น เครื่องจักรอาจทำงานได้ดีที่สุดที่อุณหภูมิระหว่าง 25 ถึง 30 องศาเซลเซียส หากอุณหภูมิสูงกว่านี้ จะเป็นสัญญาณว่าเครื่องจักรกำลังร้อนเกินไป

2. ติดตั้งเซนเซอร์เพื่อเฝ้าติดตามสภาพ (Install sensors to monitor conditions)

การติดตามสภาพของเครื่องจักรต้องใช้เซนเซอร์หลากหลาย เช่น:

- เซนเซอร์วัดแรงดัน

- เทอร์โมมิเตอร์

- กล้องถ่ายภาพความร้อน (Thermal Imager)

เพื่อวัดค่าต่างๆ อย่างเช่น อุณหภูมิ แรงดัน และความสั่นสะเทือน

3. เก็บข้อมูลและเฝ้าติดตามอย่างต่อเนื่อง (Collect and monitor data)

เซนเซอร์ที่ติดตั้งจะทำหน้าที่เก็บข้อมูลและวิเคราะห์อย่างสม่ำเสมอ โดยใช้เทคนิคต่างๆ เช่น:

การวิเคราะห์แรงสั่นสะเทือน (Vibration Analysis)

ตรวจจับความผิดปกติของเครื่องจักร เช่น เพลาโค้ง ตัวเครื่องหลวม ลูกปืนเสีย ฯลฯ ผ่านความถี่และระดับแรงสั่นที่สูงผิดปกติ

การถ่ายภาพความร้อน (Infrared Thermography)

ใช้กล้องถ่ายความร้อนเพื่อตรวจจับรังสีความร้อนจากเครื่องจักร แปลงเป็นอุณหภูมิแบบเรียลไทม์ ใช้ตรวจสอบการรั่วไหล การเสื่อมสภาพของฉนวน และการทำงานของมอเตอร์

การวิเคราะห์ด้วยคลื่นเสียงความถี่สูง (Ultrasonic Analysis)

ตรวจจับเสียงความถี่สูงเพื่อหาความผิดปกติ เช่น ปัญหาการหล่อลื่น ลูกปืนเสีย แกนมอเตอร์หัก หรือการรั่วของระบบแก๊ส

การวิเคราะห์น้ำมันหล่อลื่น (Oil Analysis)

ตรวจสอบคุณภาพน้ำมัน วัดค่าความหนืด สารเติมแต่ง และการปนเปื้อน เพื่อดูว่าเครื่องจักรยังทำงานได้ดีหรือไม่

การวิเคราะห์ระบบไฟฟ้า (Electrical Analysis)

ใช้เครื่องมือวัดกระแสไฟ เช่น Clamp-on Ammeters เพื่อวิเคราะห์คุณภาพของกระแสไฟเข้าและตรวจสอบความผิดปกติ

การวิเคราะห์แรงดัน (Pressure Analysis)

ใช้ตรวจสอบแรงดันในระบบที่ขนส่งของเหลว แก๊ส หรืออากาศ เพื่อป้องกันแรงดันตกหรือเกินที่อาจส่งผลกระทบต่อการทำงาน

4. ตรวจสอบความผิดปกติของข้อมูล (Identify conditional data anomalies)

เมื่อมีข้อมูลเก็บสะสมแล้ว ขั้นตอนต่อไปคือการหาค่าที่ “เบี่ยงเบน” จากค่ามาตรฐานที่กำหนดไว้ในขั้นตอนแรก โดยสามารถใช้การตรวจเช็คตามรอบหรือระบบ IoT เพื่อตรวจสอบอัตโนมัติ หากพบค่าผิดปกติ ระบบจะส่งสัญญาณให้เริ่มงานซ่อมบำรุงทันที

5. สร้างใบงานซ่อมบำรุง (Create work order)

แม้ว่าหลายทีมจะยังใช้ Excel หรือกระดาษ แต่การใช้ ระบบ CMMS (Computerized Maintenance Management System) ช่วยให้:

- จัดการหลายใบงานพร้อมกัน

- กำหนดลำดับความสำคัญ

- แนบคำแนะนำหรือเช็กลิสต์การทำงาน

- สื่อสารผ่านแชทแบบเรียลไทม์

ระบบ CMMS ช่วยติดตามงานได้ตั้งแต่เริ่มจนจบ พร้อมอัปเดตสถานะแบบเรียลไทม์

6. ดำเนินการซ่อมบำรุง (Perform corrective maintenance)

ระบบจัดการใบงานสามารถกำหนด:

- คำแนะนำในการทำงาน

- เช็กลิสต์

- แม่แบบการซ่อมมาตรฐาน

เพื่อให้ช่างซ่อมบำรุงดำเนินการได้ถูกต้อง และมีช่องทางสื่อสารสำหรับขอคำปรึกษา ควรใช้ CBM เมื่อไร

CBM เหมาะกับ

- อุปกรณ์ที่มี รูปแบบการเสื่อมสภาพชัดเจน และเกิดความเสียหายแบบค่อยเป็นค่อยไป

- องค์กรที่ต้องการลดค่าใช้จ่ายและลดการบำรุงรักษาที่ไม่จำเป็น

- สภาพแวดล้อมที่เอื้อต่อการติดตั้งเซนเซอร์โดยไม่มีความเสี่ยงสูงต่อการเสียหาย

ข้อดีของ CBM

- ลดงานซ่อมที่ไม่จำเป็น

- ประหยัดต้นทุนระยะยาว

- ตรวจจับปัญหาได้ตั้งแต่เนิ่นๆ

- ลด Downtime

- ยืดอายุเครื่องจักร

ข้อเสีย/ข้อควรพิจารณา

- ต้นทุนเริ่มต้นสูง เช่น การติดตั้งเซนเซอร์และระบบวิเคราะห์

- ต้องมี บุคลากรที่มีทักษะในการวิเคราะห์ข้อมูล

- ต้องใช้ ซอฟต์แวร์ขั้นสูง (CMMS) และการเชื่อมต่อเครือข่ายที่มีประสิทธิภาพ

- ไม่เหมาะกับอุปกรณ์ที่ไม่มี failure mode ชัดเจน

| ข้อดีของ CBM (Pros) | ข้อเสียของ CBM (Cons) |

| 1 ช่วยยืดอายุการใช้งานของเครื่องจักร เพราะมีการซ่อมบำรุงก่อนที่เครื่องจะเสีย | 1 ระบบตรวจสอบตามสภาพมีต้นทุนในการติดตั้งสูง |

| 2 ลดต้นทุนการบำรุงรักษา เนื่องจากดำเนินการเฉพาะเมื่อจำเป็น | 2 ต้องลงทุนอย่างมากในการฝึกอบรมพนักงานเกี่ยวกับเทคโนโลยี CBM ที่เลือกใช้ |

| 3 ช่วยรักษาประสิทธิภาพการทำงานของเครื่องจักรให้อยู่ในระดับสูงสุด | 3 ระบบ CBM มักไม่สามารถตรวจจับความล้าของวัสดุ (Fatigue Failure) ได้อย่างแม่นยำ |

| 4 ป้องกันการเสียหายรุนแรงของทรัพย์สินโดยตรวจพบปัญหาล่วงหน้า | 4 สภาพแวดล้อมที่รุนแรงอาจทำให้เซนเซอร์เสียหาย และส่งผลให้ต้องซ่อมหรือเปลี่ยนใหม่ในราคาสูง |

การนำระบบ CBM (Condition-Based Maintenance) มาใช้ สามารถช่วยลดต้นทุนการซ่อมบำรุงในระยะยาวได้อย่างมาก แต่ในระยะเริ่มต้นจำเป็นต้องมี ต้นทุนเริ่มต้นที่ค่อนข้างสูง เช่น ค่าติดตั้งเซนเซอร์ ระบบวิเคราะห์ข้อมูล และการฝึกอบรมพนักงาน ซึ่งอาจไม่เหมาะกับ ธุรกิจขนาดเล็ก ที่ยังมีข้อจำกัดด้านทรัพยากร

หากธุรกิจของคุณยังอยู่ในช่วงเติบโต แนะนำให้ใช้กลยุทธ์แบบ Planned Maintenance (การบำรุงรักษาตามแผน) ไปก่อน

ในทางตรงกันข้าม CBM เหมาะกับองค์กรขนาดใหญ่ ที่มีทรัพยากรเพียงพอ และมีอุปกรณ์สำคัญที่ต้องดูแลอย่างใกล้ชิด แต่แม้ในบริษัทใหญ่ การเลือกใช้กลยุทธ์ซ่อมบำรุง ควรขึ้นอยู่กับลักษณะของอุปกรณ์ และ ความเสี่ยงที่ยอมรับได้ ไม่จำเป็นต้องใช้ CBM กับทุกอุปกรณ์

6 ขั้นตอนในการสร้างโปรแกรม CBM อย่างมีประสิทธิภาพ

ขั้นตอนที่ 1: เลือกอุปกรณ์ที่ต้องการติดตาม

- ให้ความสำคัญกับอุปกรณ์ที่มีบทบาทสำคัญต่อธุรกิจ มีมูลค่าสูง หรือมีอายุการใช้งานยาว

- ใช้ การวิเคราะห์ความสำคัญ (Criticality Analysis) เพื่อจัดลำดับความสำคัญ

- หากมีการใช้ระบบ CMMS อยู่แล้ว จะสามารถดึงข้อมูลเช่น:

- ประวัติการเสีย

- ปริมาณการใช้ชิ้นส่วนอะไหล่

- ค่า MTBF (Mean Time Between Failure)

ได้อย่างสะดวก

ขั้นตอนที่ 2: ระบุรูปแบบความล้มเหลว (Failure Modes)

- ค้นหาและบันทึกรูปแบบความเสียหายที่ “ทราบแน่ชัด” และ “คาดว่าจะเกิด”

- ใช้การวิเคราะห์ RCM (Reliability-Centered Maintenance) เพื่อช่วยหาความล้มเหลวที่เป็นไปได้

- รูปแบบเหล่านี้จะช่วยกำหนดวิธีการตรวจสอบที่เหมาะสมใน CBM

ขั้นตอนที่ 3: เลือกระบบตรวจสอบ CBM ที่เหมาะสม

- เลือกเทคโนโลยีหรือเซนเซอร์ที่สามารถตรวจจับความเสียหายที่คุณระบุไว้ในขั้นตอนที่ 2 ได้อย่างแม่นยำ

- ตัวอย่าง:

- เครื่องมีปัญหาแรงดัน = ใช้ Pressure Sensor

- อุปกรณ์สั่น = ใช้ Vibration Sensor

- ตรวจหาอุณหภูมิ = ใช้ Thermal Imager

ขั้นตอนที่ 4: กำหนดค่าขีดจำกัดพื้นฐานของอุปกรณ์

- ตั้งค่าขีดจำกัดของค่าต่าง ๆ เช่น อุณหภูมิ แรงดัน สั่นสะเทือน ฯลฯ ที่ถือว่า “ปกติ”

- เมื่อค่าเกินขีดจำกัด ระบบจะส่งสัญญาณเตือน

- เก็บข้อมูลเหล่านี้ไว้ใน CMMS เพื่อให้ช่างเทคนิคสามารถอ้างอิงได้สะดวก

ขั้นตอนที่ 5: จัดตั้งโปรแกรม CBM

- กำหนดหน้าที่และความรับผิดชอบของแต่ละคนในทีม

- เน้นให้มีการ เก็บข้อมูลและบันทึกผลอย่างต่อเนื่อง

- จัดอบรมการใช้งานระบบและวิธีอ่านค่าเซนเซอร์

ขั้นตอนที่ 6: วิเคราะห์ข้อมูลและดำเนินการ

- ใช้ข้อมูลจากเซนเซอร์และการตรวจสอบภาคสนามเพื่อวิเคราะห์แนวโน้ม

- สร้างใบงานซ่อมเมื่อพบความผิดปกติ

- วางแผนบำรุงรักษาตามข้อมูลจริง แทนที่จะรอให้เครื่องเสียก่อน

แต่หากยังไม่พร้อม เริ่มจาก PM (Planned Maintenance) และพัฒนาไปสู่ CBM เมื่อมีความพร้อมแล้ว

การบำรุงรักษาแบบเงื่อนไข (Condition-based maintenance) ไม่ใช่แค่เพียงกลยุทธ์เท่านั้น แต่ยังเป็นการใช้ทรัพยากรให้เกิดประโยชน์สูงสุด และสร้างความพร้อมใช้งานของอุปกรณ์ให้มีประสิทธิภาพสูงสุด จงเตรียมเครื่องมือที่เหมาะสมให้กับการปฏิบัติงานของคุณ เพื่อยกระดับกระบวนการ CBM และเสริมพลังให้ทีมงานของคุณประสบความสำเร็จในทุกขั้นตอน

อุปสรรคของการบำรุงรักษาตามสภาพ (CBM)

• ค่าใช้จ่ายเริ่มต้นที่สูง (Significant Initial Cost)

ค่าใช้จ่ายเบื้องต้นที่เกี่ยวข้องกับการนำ CBM มาใช้อาจสูงมาก เนื่องจากต้องดำเนินการวิเคราะห์ความสำคัญ (Criticality Analysis) และวางแผนตำแหน่งที่จะติดตั้งเซนเซอร์ ซึ่งหากต้องติดตั้งเซนเซอร์บนอุปกรณ์รุ่นเก่าหรือที่ไม่ได้ออกแบบมาเพื่อรองรับเทคโนโลยีนี้ อาจต้องดัดแปลงเพิ่มเติม ทำให้ต้นทุนสูงขึ้นอีก

เหตุผลที่การวิเคราะห์ความสำคัญมีความสำคัญมาก ก็เพื่อให้สามารถระบุได้ว่าอุปกรณ์ใดจะให้ผลตอบแทนจากการลงทุน (ROI) สูงสุด

ในกรณีของโรงงานใหม่หรือขนาดเล็ก อาจไม่มีผู้เชี่ยวชาญภายในเพียงพอที่จะดำเนินการวิเคราะห์ประเภทนี้ได้ จึงควรจ้างผู้เชี่ยวชาญภายนอกมาช่วยทำการวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) รวมถึงการวิเคราะห์ RCM ซึ่งแน่นอนว่าจะเป็นค่าใช้จ่ายเพิ่มเติมอีก

นอกจากนี้ การเลือกเซนเซอร์ที่เหมาะสมก็เป็นสิ่งสำคัญ โดยต้องพิจารณาสภาพแวดล้อมการทำงานด้วย เพราะเซนเซอร์ที่ออกแบบมาให้ทนต่อสภาพแวดล้อมที่รุนแรงมักมีราคาสูงกว่า

• การฝึกอบรม (Training)

เมื่อคุณมีเซนเซอร์ที่สามารถให้ข้อมูลเรียลไทม์เกี่ยวกับสภาพของอุปกรณ์ได้แล้ว บุคลากรของคุณก็ต้องสามารถวิเคราะห์ข้อมูลเหล่านั้นได้อย่างถูกต้องและรวดเร็ว

ทุกครั้งที่เซนเซอร์แจ้งเตือนหรือพบความผิดปกติ จะเกิดคำถามตามมามากมาย เช่น:

- ควรเปลี่ยนชิ้นส่วนหรือไม่

- มีชิ้นส่วนนั้นในสต็อกหรือเปล่า

- เรามีเวลานานแค่ไหนก่อนที่อุปกรณ์จะล้มเหลว

- ต้องให้ผู้จำหน่ายมาเปลี่ยนหรือซ่อมหรือไม่

การฝึกอบรม ถือเป็นค่าใช้จ่ายอีกส่วนหนึ่ง และมักจะต้องดึงตัวผู้ปฏิบัติงานและเจ้าหน้าที่ซ่อมบำรุงออกจากงานประจำ การฝึกอบรมยังเกี่ยวข้องกับการจัดการการเปลี่ยนแปลงองค์กรและทำให้ทุกคนยอมรับการเปลี่ยนแปลง

ตามที่ IAEA พบ หนึ่งในความท้าทายที่ยากที่สุดในการนำ CBM มาใช้คือ การทำให้บุคลากรยอมรับและปรับตัว

• สภาพแวดล้อมในการปฏิบัติงาน (Operating Conditions)

ความแม่นยำและประสิทธิภาพของเซนเซอร์ขึ้นอยู่กับสภาพแวดล้อมในการทำงานด้วย หากอยู่ในสภาพแวดล้อมที่รุนแรง เซนเซอร์อาจทำงานผิดพลาดหรือได้รับความเสียหาย

ตัวอย่างเช่น:

- ความร้อนหรือความชื้นสูงอาจส่งผลต่ออุปกรณ์อิเล็กทรอนิกส์

- สารเคมีที่มีฤทธิ์กัดกร่อนอาจทำลายเซนเซอร์และทำให้การอ่านค่าผิดพลาด

• ความไม่แน่นอน (Unpredictability)

ไม่เหมือนกับการบำรุงรักษาแบบมีกำหนดเวลา การบำรุงรักษาตามสภาพนั้นไม่สามารถคาดการณ์ได้ล่วงหน้า

ตัวอย่างเช่น: หากเซนเซอร์ส่งสัญญาณเตือน คุณจะต้องดำเนินการซ่อมทันที ซึ่งอาจทำให้ ค่าใช้จ่ายปรากฏในงบประมาณอย่างไม่สม่ำเสมอ เช่น หากมีสินทรัพย์หลายรายการที่ต้องซ่อมพร้อมกัน ทีมซ่อมบำรุงก็ต้องรับมือและจัดการให้ได้อย่างทันท่วงที

- ความสำคัญของสินทรัพย์ (Asset Criticality) เป็นอีกหนึ่งปัจจัยที่ควรพิจารณาก่อนการใช้ CBM การลงทุนใน CBM จะได้ผลตอบแทน (ROI) ที่ดีที่สุดเมื่อนำไปใช้กับสินทรัพย์ที่มีความสำคัญที่สุด ดังนั้นควรทำการวิเคราะห์ระดับความสำคัญ (Criticality Analysis) เพื่อจัดอันดับว่าอุปกรณ์ใดมีแนวโน้มที่จะเสียหายมากที่สุด และความเสียหายนั้นจะส่งผลต่อการดำเนินงานอย่างไร การเริ่มจากสินทรัพย์ที่สำคัญที่สุดแล้วค่อยขยายการใช้งานลงไปยังอุปกรณ์อื่น ๆ ถือเป็นขั้นตอนที่จำเป็น

• ความต้องการทางซอฟต์แวร์ (Software Requirements)

เซนเซอร์แต่ละตัวจะเก็บข้อมูลจำนวนมหาศาลตลอดเวลา ดังนั้นคุณต้องมี ระบบจัดการบำรุงรักษาด้วยคอมพิวเตอร์ (CMMS) หรือซอฟต์แวร์อื่นๆ ที่สามารถรวบรวม ติดตาม วิเคราะห์ และจัดการข้อมูลได้อย่างมีประสิทธิภาพ

นอกจากนี้ คุณอาจต้องพิจารณา จ้างบุคคลภายนอก เพื่อช่วยวิเคราะห์ข้อมูล จนกว่าทีมงานภายในจะผ่านการฝึกอบรมอย่างสมบูรณ์

อย่าลืมว่า:

- ระบบ Wi-Fi ต้องสามารถรองรับปริมาณข้อมูลจำนวนมากได้

- แผนพื้นที่เก็บข้อมูลบนคลาวด์ต้องเพียงพอต่อการจัดเก็บข้อมูลทั้งหมด

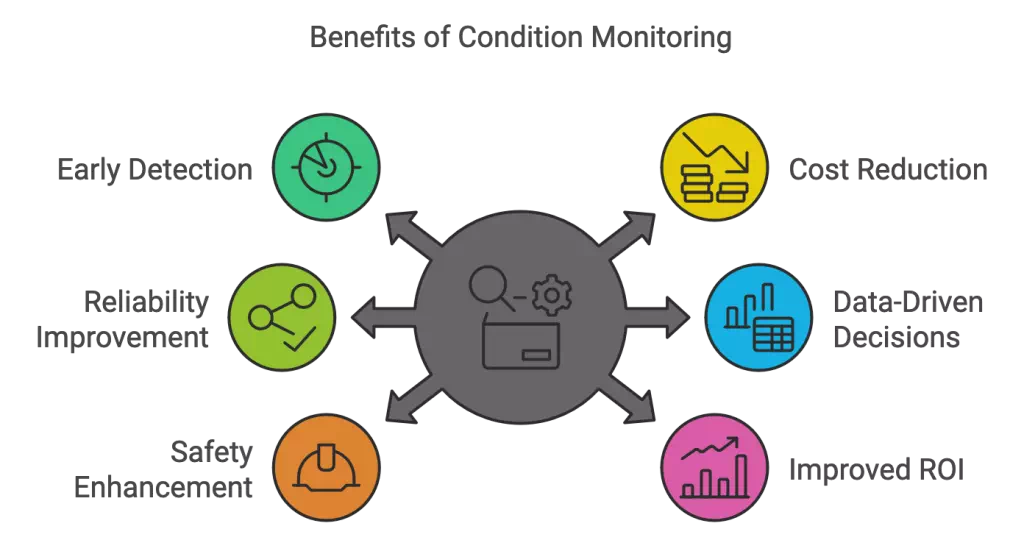

ประโยชน์ของการเฝ้าระวังตามสภาพ (Benefits of Condition Monitoring)

แม้ว่าการนำโปรแกรม CBM มาใช้จะมาพร้อมกับความท้าทายมากมาย ทั้งด้านต้นทุน เวลา และทรัพยากร คุณอาจสงสัยว่า มันคุ้มค่าหรือไม่

คำตอบคือ เมื่อโปรแกรม CBM ถูกวางระบบอย่างถูกต้องและดำเนินการโดยทีมงานที่ผ่านการฝึกอบรมอย่างเหมาะสมแล้ว

ประโยชน์ที่คาดว่าจะได้รับประโยชน์อย่างมาก เช่น

- ลดเวลาหยุดทำงานที่ไม่คาดคิด

ติดตามสุขภาพของอุปกรณ์แบบเรียลไทม์ เพื่อแก้ปัญหาก่อนที่เครื่องจะพัง - เพิ่มประสิทธิภาพทีมซ่อมบำรุง

ทีมงานเน้นไปที่เครื่องจักรที่ต้องการการดูแลจริง ไม่เสียเวลากับงานไม่จำเป็น - ปรับตารางการซ่อมให้เหมาะสม

ซ่อมตามสภาพจริง ลดการรบกวนการผลิตและจัดการภาระงานได้สมดุล - เพิ่มความปลอดภัยและการปฏิบัติตามมาตรฐาน

ลดความเสี่ยงจากเครื่องจักรขัดข้อง และเก็บบันทึกสภาพอุปกรณ์สำหรับการตรวจสอบ - ยืดอายุการใช้งานของอุปกรณ์

แก้ไขปัญหาเล็ก ๆ ก่อนจะลุกลาม ทำให้อุปกรณ์ทนทานขึ้น - ใช้ประโยชน์จากข้อมูลของสินทรัพย์

วิเคราะห์ข้อมูลการทำงานเพื่อปรับปรุงการซ่อมบำรุงและการออกแบบอุปกรณ์ - ลดต้นทุนระยะยาว

แม้มีค่าใช้จ่ายเริ่มต้น แต่ช่วยประหยัดได้มากจากการลดซ่อมฉุกเฉิน การใช้พลังงานที่มีประสิทธิภาพ และการเลื่อนการเปลี่ยนเครื่องใหม่ CBM มีศักยภาพในการสร้าง ROI ที่สูง

การประยุกต์ใช้ CBM ในอุตสาหกรรมต่าง ๆ

- การผลิต: ตรวจสอบเครื่องจักรด้วยการวิเคราะห์การสั่นสะเทือน

- น้ำมันและก๊าซ: ตรวจสอบท่อส่งด้วยการวิเคราะห์ความดัน

- การบินและอวกาศ: ตรวจสอบเครื่องยนต์ด้วยการวิเคราะห์น้ำมัน

- การผลิตไฟฟ้า: ใช้การวิเคราะห์การสั่นสะเทือนในกังหันไฟฟ้า

- การขนส่ง: ใช้เทคนิคหลายรูปแบบเพื่อตรวจสอบยานพาหนะ

แนวโน้มอนาคตของ CBM

- AI และ Machine Learning: ทำนายการเสียหายล่วงหน้า

- IoT: ตรวจสอบสภาพอุปกรณ์จากระยะไกลแบบเรียลไทม์

- Big Data & Cloud: วิเคราะห์ข้อมูลจำนวนมากเพื่อปรับปรุงการซ่อมบำรุง

- Digital Twin: จำลองเครื่องจักรเสมือนจริงเพื่อตรวจสอบและพยากรณ์การทำงาน

- AR และระบบอัตโนมัติ: ช่วยให้การซ่อมมีความแม่นยำและรวดเร็วขึ้น

คำถามที่พบบ่อยเกี่ยวกับ CBM (FAQs)

CBM ต่างจาก Predictive Maintenance ยังไง

CBM จะดำเนินการบำรุงรักษาเมื่อพบว่าสภาพอุปกรณ์เปลี่ยนแปลงหรือเริ่มมีปัญหา

Predictive Maintenance จะใช้ข้อมูลและ AI เพื่อ “ทำนาย” ล่วงหน้าว่าเมื่อไรควรทำการซ่อมแซม

CBM เหมาะกับทุกธุรกิจหรือไม่

CBM เหมาะกับธุรกิจที่มีสินทรัพย์สำคัญ มีต้นทุนการหยุดผลิตสูง หรือมีเทคโนโลยีเพียงพอในการวัดและวิเคราะห์ข้อมูล

การลงทุนต้องลงทุน

ในช่วงเริ่มต้นอาจต้องลงทุนในอุปกรณ์เซนเซอร์ ซอฟต์แวร์ และการฝึกอบรม แต่ในระยะยาวจะช่วยลดต้นทุนซ่อมบำรุงและยืดอายุการใช้งานของอุปกรณ์ได้มาก